antriebstechnik 3/2018

antriebstechnik 3/2018

antriebstechnik 3/2018

- TAGS

- antriebstechnik

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

x ZRA<br />

– x Tisch<br />

[µm]<br />

03<br />

Drehmomente der verspannten Motoren [nach 9]<br />

M<br />

keit. Die Positioniergenauigkeit wird zur Beurteilung der Fertigungsgüte<br />

herangezogen, denn sie definiert die erreichbaren Fertigungstoleranzen.<br />

Die statische Steifigkeit dient ebenfalls zur Beurteilung<br />

der Fertigungsgüte, denn sie ist ein Maß für die Robustheit gegenüber<br />

Stör- und Bearbeitungskräften, die eine Positionsabweichung<br />

während der Bewegung verursachen können. Die dynamische Steifigkeit<br />

wird für die Beurteilung des Frequenzverhaltens herangezogen.<br />

Sie definiert die erreichbare Bandbreite, die anzeigt, bis zu welcher<br />

Frequenz die Vorschubachse der Anregung noch folgen kann.<br />

Sie begrenzt somit die erreichbare Regler-Performance.<br />

M 1<br />

M 2<br />

M 1<br />

M ges<br />

M 2<br />

M soll<br />

Positioniergenauigkeit<br />

M V<br />

-2M V<br />

2M V<br />

-M V<br />

M 1<br />

M 2<br />

M ges<br />

= M 1<br />

+ M 2 1 2 3<br />

Der Begriff der Positioniergenauigkeit und das Verfahren zur Bestimmung<br />

der Positioniergenauigkeit einer Vorschubachse sind in<br />

DIN ISO 230-2 beschrieben [11]. In Anlehnung an die genannte<br />

Norm lässt sich die Positioniergenauigkeit definieren als die Differenz<br />

des größten und kleinsten Fehlers beim vielfachen, zweiseitigen<br />

Anfahren mehrerer Positionen entlang des gesamten Verfahrweges.<br />

Bei Maschinen ohne direktes Wegmesssystem errechnet<br />

sich der Fehler je Position aus der Differenz des Motorencoderwertes<br />

und den Messwerten des direkten Referenzmesssystems. Bei<br />

ZRA wird der vom Motorencoder gemessene Bitwert α ZRA<br />

mittels<br />

Gl. (2) anhand der Encoder-Auflösung U ZRA<br />

, des Teilkreisradius r<br />

des Ritzels und des Übersetzungsverhältnisses i des Getriebes in<br />

die Motorposition x ZRA<br />

umgerechnet. Für die Untersuchungen wird<br />

der Motorencoder von ZRA1 genutzt, da dieser als Master für die<br />

Lageregelung fungiert.<br />

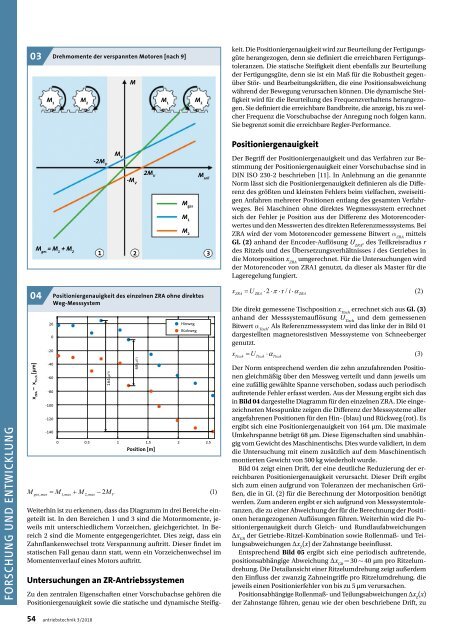

04<br />

20<br />

-20<br />

Positioniergenauigkeit des einzelnen ZRA ohne direktes<br />

Weg-Messsystem<br />

0<br />

Hinweg<br />

Rückweg<br />

Die direkt gemessene Tischposition x Tisch<br />

errechnet sich aus Gl. (3)<br />

anhand der Messsystemauflösung U Tisch<br />

und dem gemessenen<br />

Bitwert α Tisch<br />

. Als Referenzmesssystem wird das linke der in Bild 01<br />

dargestellten magnetoresistiven Messsysteme von Schneeberger<br />

genutzt.<br />

-40<br />

-60<br />

-80<br />

-100<br />

-120<br />

-140<br />

164 µm<br />

0 0.5 1 1.5 2 2.5<br />

Position [m]<br />

Weiterhin ist zu erkennen, dass das Diagramm in drei Bereiche eingeteilt<br />

ist. In den Bereichen 1 und 3 sind die Motormomente, jeweils<br />

mit unterschiedlichem Vorzeichen, gleichgerichtet. In Bereich<br />

2 sind die Momente entgegengerichtet. Dies zeigt, dass ein<br />

Zahnflankenwechsel trotz Verspannung auftritt. Dieser findet im<br />

statischen Fall genau dann statt, wenn ein Vorzeichenwechsel im<br />

Momentenverlauf eines Motors auftritt.<br />

Untersuchungen an ZR-Antriebssystemen<br />

Zu den zentralen Eigenschaften einer Vorschubachse gehören die<br />

Positioniergenauigkeit sowie die statische und dynamische Steifig-<br />

68 µm<br />

Der Norm entsprechend werden die zehn anzufahrenden Positionen<br />

gleichmäßig über den Messweg verteilt und dann jeweils um<br />

eine zufällig gewählte Spanne verschoben, sodass auch periodisch<br />

auftretende Fehler erfasst werden. Aus der Messung ergibt sich das<br />

in Bild 04 dargestellte Diagramm für den einzelnen ZRA. Die eingezeichneten<br />

Messpunkte zeigen die Differenz der Messsysteme aller<br />

angefahrenen Positionen für den Hin- (blau) und Rückweg (rot). Es<br />

ergibt sich eine Positioniergenauigkeit von 164 µm. Die maximale<br />

Umkehrspanne beträgt 68 µm. Diese Eigenschaften sind unabhängig<br />

vom Gewicht des Maschinentischs. Dies wurde validiert, in dem<br />

die Untersuchung mit einem zusätzlich auf dem Maschinentisch<br />

montierten Gewicht von 500 kg wiederholt wurde.<br />

Bild 04 zeigt einen Drift, der eine deutliche Reduzierung der erreichbaren<br />

Positioniergenauigkeit verursacht. Dieser Drift ergibt<br />

sich zum einen aufgrund von Toleranzen der mechanischen Größen,<br />

die in Gl. (2) für die Berechnung der Motorposition benötigt<br />

werden. Zum anderen ergibt er sich aufgrund von Messsystemtoleranzen,<br />

die zu einer Abweichung der für die Berechnung der Positionen<br />

herangezogenen Auflösungen führen. Weiterhin wird die Positioniergenauigkeit<br />

durch Gleich- und Rundlaufabweichungen<br />

Δx GR<br />

der Getriebe-Ritzel-Kombination sowie Rollenmaß- und Teilungsabweichungen<br />

Δx Z<br />

(x) der Zahnstange beeinflusst.<br />

Entsprechend Bild 05 ergibt sich eine periodisch auftretende,<br />

positionsabhängige Abweichung Δx GR<br />

= 30 ~ 40 µm pro Ritzelumdrehung.<br />

Die Detailansicht einer Ritzelumdrehung zeigt außerdem<br />

den Einfluss der zwanzig Zahneingriffe pro Ritzelumdrehung, die<br />

jeweils einen Positionierfehler von bis zu 5 µm verursachen.<br />

Positionsabhängige Rollenmaß- und Teilungsabweichungen Δx Z<br />

(x)<br />

der Zahnstange führen, genau wie der oben beschriebene Drift, zu<br />

54 <strong>antriebstechnik</strong> 3/<strong>2018</strong>