antriebstechnik 3/2018

antriebstechnik 3/2018

antriebstechnik 3/2018

- TAGS

- antriebstechnik

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Verformung [µm]<br />

Kraft [kN]<br />

x ZRA<br />

– x Tisch<br />

[µm]<br />

LINEARTECHNIK<br />

dynamischen Steifigkeiten. Die Eigenfrequenzen für Nachgiebigkeits-<br />

und Mechanikfrequenzgang unterscheiden sich, da es sich um<br />

verschiedene Eigenmoden bzw. Schwingungsformen des Systems<br />

handelt. Wird das System als 2-Massen-Schwinger betrachtet, beschreibt<br />

ω 0,M<br />

die Frequenz, bei der nur die angehängte Tischmasse<br />

m Tisch<br />

schwingt, während die Motorwelle nahezu stillsteht. Die Frequenz<br />

ω 0,N<br />

beschreibt den Zustand, bei dem beide Massen gegeneinander<br />

schwingen. Anhand dieser Eigenfrequenzen, der Masse<br />

und des Trägheitsmoments des Antriebssystems lassen sich die<br />

frequenz abhängigen Steifigkeiten des Systems über die Gl. (8) und<br />

(10) berechnen. Bei der Berechnung der Steifigkeiten des elektrisch<br />

verspannten ZRA muss das Trägheitsmoment J ZRA<br />

verdoppelt werden,<br />

da zwei Antriebe verbaut sind. Theoretisch müssen sich je<br />

Konfiguration (d. h. einzelner ZRA und elektrisch verspannter ZRA),<br />

unabhängig von der Belastung, die gleichen Steifigkeiten k(ω 0,N<br />

) und<br />

k(ω 0,M<br />

) ergeben.<br />

Die anhand von ω 0,M<br />

berechneten Steifigkeiten k(ω 0,M<br />

) passen in<br />

guter Näherung zusammen. Der einzelne ZRA zeigt eine geringere<br />

Steifigkeit k(ω 0,M<br />

) als der elektrisch verspannte ZRA. Dies ist plausibel,<br />

da bei der elektrischen Verspannung, wie bereits erwähnt, zwei<br />

Antriebe eingesetzt werden. Die geringen Abweichungen der Steifigkeiten<br />

k(ω 0,M<br />

) aufgrund des Gewichts lassen sich anhand der<br />

nichtlinearen Verläufe der Messkurven für die statische Steifigkeit<br />

erklären. Die für die Messung der Frequenzgänge genutzte Anregungskraft<br />

liegt im Bereich von 0 bis 2 000 N, wobei die Anregungskraft<br />

bei Messungen mit Gewicht höher ist, um die gleiche Auslenkungsamplitude<br />

der Geschwindigkeit zu erreichen. Die Steifigkeit<br />

nimmt mit anwachsender Anregungskraft zu (Abflachung der<br />

Kurve). Dies erklärt die etwas höheren Steifigkeiten für die Messungen<br />

mit Gewicht im Gegensatz zu den Messungen ohne Gewicht.<br />

Außerdem erklärt dies auch die allgemein geringeren Steifigkeiten<br />

im Vergleich zur statisch bestimmten Steifigkeit von 84,5 N/µm.<br />

Diese wurde bei deutlich höheren Kräften bestimmt, bei denen ein<br />

linearer Zusammenhang zwischen Kraftzunahme und Verformung<br />

besteht. Die anhand von ω 0,N<br />

berechneten Steifigkeiten k(ω 0,N<br />

) passen,<br />

bis auf den Ausreißer 68,8 N/µm, zu den Steifigkeiten k(ω 0,M<br />

).<br />

Zusammenfassung und Ausblick<br />

Die vorgestellten Untersuchungen zeigen, dass die erreichbare Positioniergenauigkeit<br />

(hier 69 µm) eines einzelnen ZRA hauptsächlich<br />

durch die Umkehrspanne im Antriebsstrang begrenzt ist.<br />

Anhand der hier gezeigten Methode zur Kompensation der geometrischen<br />

und messtechnischen Abweichungen durch Anpassung<br />

der Lagesollwerte kann diese Genauigkeit auch ohne ein direktes<br />

Messsystem erreicht werden. In High-Performance-Werkzeugmaschinen<br />

ist der Einsatz eines elektrisch verspannten ZRA sinnvoll,<br />

da dieser für eine maximale Reduzierung der Umkehrspanne<br />

sorgt und somit eine deutlich höhere Positioniergenauigkeit (hier<br />

7 µm) erreicht. Diese Positioniergenauigkeit kann ebenfalls ohne<br />

den Einsatz eines direkten Messsystems erreicht werden. In diesem<br />

Fall hängt sie, neben der im Artikel genannten Reibungsumkehrspanne,<br />

hauptsächlich von der Steifigkeit des Antriebsstranges ab.<br />

Diese definiert eine durch Stör- und Bearbeitungskräfte verursachte<br />

Positionsabweichung, die ohne ein direktes Messsystem nicht kompensiert<br />

werden kann. Die durch Stör- und Bearbeitungskräfte verursachte<br />

Positionsabweichung wird in diesem Artikel nicht gezeigt,<br />

kann aber anhand von Gl. (5) abgeschätzt werden. Durch den Einsatz<br />

eines elektrisch verspannten ZRA wird allerdings eine Verdoppelung<br />

der statischen Steifigkeit erreicht, sodass der Einfluss auf die<br />

Positioniergenauigkeit abnimmt. Durch Verspannung wird weiterhin<br />

eine Erhöhung der mechanischen Eigenfrequenz und somit<br />

eine Steigerung der erreichbaren Regler-Performance erzielt.<br />

Die Eigenschaften der Zahnstange-Ritzel-Antriebssysteme von<br />

Wittenstein Alpha können für den jeweiligen Anwendungsfall<br />

durch Variation des Ritzeldurchmessers entsprechend Bild 13<br />

hinsichtlich Vorschubkraft, Vorschubgeschwindigkeit und linearer<br />

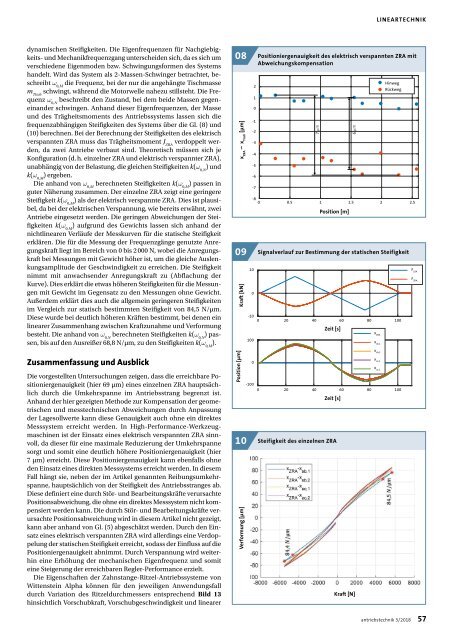

08<br />

09<br />

Position [µm]<br />

10<br />

Verformung [µm]<br />

10<br />

0<br />

-10<br />

0 20 40 60 80 100<br />

100<br />

0<br />

2<br />

1<br />

0<br />

-1<br />

-2<br />

-3<br />

-4<br />

-5<br />

-6<br />

-7<br />

-8<br />

0<br />

0.5 1 1.5 2 2.5<br />

Position [m]<br />

Signalverlauf zur Bestimmung der statischen Steifigkeit<br />

Zeit [s]<br />

-100<br />

0 20 40 60 80 100<br />

100<br />

100<br />

80<br />

80<br />

60<br />

60<br />

40<br />

40<br />

20<br />

20<br />

-20<br />

-40<br />

-60<br />

-80<br />

Positioniergenauigkeit des elektrisch verspannten ZRA mit<br />

Abweichungskompensation<br />

0<br />

0<br />

-20<br />

-40<br />

-60<br />

-80<br />

7 µm<br />

Zeit [s]<br />

Steifigkeit des einzelnen ZRA<br />

6 µm<br />

x ZRA<br />

x sb,1<br />

x sb,2<br />

x ac,1<br />

x ac,1<br />

Hinweg<br />

Rückweg<br />

-100<br />

-8000 -6000 -4000 -2000 0 2000 4000 6000 8000<br />

Kraft [N]<br />

-100<br />

-8000<br />

-6000 -4000 -2000 0 2000 4000 6000<br />

Kraft [N]<br />

F LDA<br />

F ZRA<br />

8000<br />

<strong>antriebstechnik</strong> 3/<strong>2018</strong> 57