Develop³ Systems Engineering 02.2016

Themenschwerpunkte: Methoden, Tools sowie Anwendungen; Köpfe der Wissenschaft: Prof. Reinhard Hüttl, Deutsche Akademie der Technikwissenschaften (acatech), und Dipl.-Ing. Arno Kühn, Fraunhofer IEM

Themenschwerpunkte: Methoden, Tools sowie Anwendungen; Köpfe der Wissenschaft: Prof. Reinhard Hüttl, Deutsche Akademie der Technikwissenschaften (acatech), und Dipl.-Ing. Arno Kühn, Fraunhofer IEM

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

ANWENDUNGEN<br />

MANUFACTURING EXECUTION SYSTEMS/LEITTECHNIK<br />

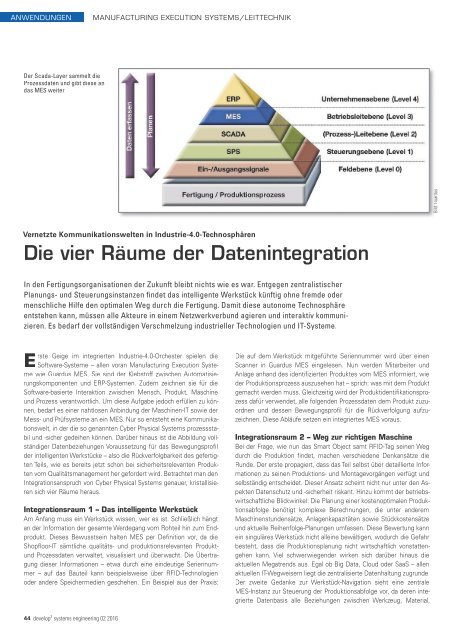

Der Scada-Layer sammelt die<br />

Prozessdaten und gibt diese an<br />

das MES weiter<br />

Bild: Guardus<br />

Vernetzte Kommunikationswelten in Industrie-4.0-Technosphären<br />

Die vier Räume der Datenintegration<br />

In den Fertigungsorganisationen der Zukunft bleibt nichts wie es war. Entgegen zentralistischer<br />

Planungs- und Steuerungsinstanzen findet das intelligente Werkstück künftig ohne fremde oder<br />

menschliche Hilfe den optimalen Weg durch die Fertigung. Damit diese autonome Technosphäre<br />

entstehen kann, müssen alle Akteure in einem Netzwerkverbund agieren und interaktiv kommunizieren.<br />

Es bedarf der vollständigen Verschmelzung industrieller Technologien und IT-Systeme.<br />

Erste Geige im integrierten Industrie-4.0-Orchester spielen die<br />

Software-Systeme – allen voran Manufacturing Execution Systeme<br />

wie Guardus MES. Sie sind der Klebstoff zwischen Automatisierungskomponenten<br />

und ERP-Systemen. Zudem zeichnen sie für die<br />

Software-basierte Interaktion zwischen Mensch, Produkt, Maschine<br />

und Prozess verantwortlich. Um diese Aufgabe jedoch erfüllen zu können,<br />

bedarf es einer nahtlosen Anbindung der Maschinen-IT sowie der<br />

Mess- und Prüfsysteme an ein MES. Nur so entsteht eine Kommunikationswelt,<br />

in der die so genannten Cyber Physical <strong>Systems</strong> prozessstabil<br />

und -sicher gedeihen können. Darüber hinaus ist die Abbildung vollständiger<br />

Datenbeziehungen Voraussetzung für das Bewegungsprofil<br />

der intelligenten Werkstücke – also die Rückverfolgbarkeit des gefertigten<br />

Teils, wie es bereits jetzt schon bei sicherheitsrelevanten Produkten<br />

vom Qualitätsmanagement her gefordert wird. Betrachtet man den<br />

Integrationsanspruch von Cyber Physical <strong>Systems</strong> genauer, kristallisieren<br />

sich vier Räume heraus.<br />

Integrationsraum 1 – Das intelligente Werkstück<br />

Am Anfang muss ein Werkstück wissen, wer es ist. Schließlich hängt<br />

an der Information der gesamte Werdegang vom Rohteil hin zum Endprodukt.<br />

Dieses Bewusstsein halten MES per Definition vor, da die<br />

Shopfloor-IT sämtliche qualitäts- und produktionsrelevanten Produktund<br />

Prozessdaten verwaltet, visualisiert und überwacht. Die Übertragung<br />

dieser Informationen – etwa durch eine eindeutige Seriennummer<br />

– auf das Bauteil kann beispielsweise über RFID-Technologien<br />

oder andere Speichermedien geschehen. Ein Beispiel aus der Praxis:<br />

Die auf dem Werkstück mitgeführte Seriennummer wird über einen<br />

Scanner in Guardus MES eingelesen. Nun werden Mitarbeiter und<br />

Anlage anhand des identifizierten Produktes vom MES informiert, wie<br />

der Produktionsprozess auszusehen hat – sprich: was mit dem Produkt<br />

gemacht werden muss. Gleichzeitig wird der Produktidentifikationsprozess<br />

dafür verwendet, alle folgenden Prozessdaten dem Produkt zuzuordnen<br />

und dessen Bewegungsprofil für die Rückverfolgung aufzuzeichnen.<br />

Diese Abläufe setzen ein integriertes MES voraus.<br />

Integrationsraum 2 – Weg zur richtigen Maschine<br />

Bei der Frage, wie nun das Smart Object samt RFID-Tag seinen Weg<br />

durch die Produktion findet, machen verschiedene Denkansätze die<br />

Runde. Der erste propagiert, dass das Teil selbst über detaillierte Informationen<br />

zu seinen Produktions- und Montagevorgängen verfügt und<br />

selbständig entscheidet. Dieser Ansatz scheint nicht nur unter den Aspekten<br />

Datenschutz und -sicherheit riskant. Hinzu kommt der betriebswirtschaftliche<br />

Blickwinkel: Die Planung einer kostenoptimalen Produktionsabfolge<br />

benötigt komplexe Berechnungen, die unter anderem<br />

Maschinenstundensätze, Anlagenkapazitäten sowie Stückkostensätze<br />

und aktuelle Reihenfolge-Planungen umfassen. Diese Bewertung kann<br />

ein singuläres Werkstück nicht alleine bewältigen, wodurch die Gefahr<br />

besteht, dass die Produktionsplanung nicht wirtschaftlich vonstattengehen<br />

kann. Viel schwerwiegender wirken sich darüber hinaus die<br />

aktuellen Megatrends aus. Egal ob Big Data, Cloud oder SaaS – allen<br />

aktuellen IT-Wegweisern liegt die zentralisierte Datenhaltung zugrunde.<br />

Der zweite Gedanke zur Werkstück-Navigation sieht eine zentrale<br />

MES-Instanz zur Steuerung der Produktionsabfolge vor, da deren integrierte<br />

Datenbasis alle Beziehungen zwischen Werkzeug, Material,<br />

44 develop 3 systems engineering 02 2016