VGB POWERTECH 7 (2020) - International Journal for Generation and Storage of Electricity and Heat

VGB PowerTech - International Journal for Generation and Storage of Electricity and Heat. Issue 7 (2020). Technical Journal of the VGB PowerTech Association. Energy is us! Maintenance. Thermal waste utilisation

VGB PowerTech - International Journal for Generation and Storage of Electricity and Heat. Issue 7 (2020).

Technical Journal of the VGB PowerTech Association. Energy is us!

Maintenance. Thermal waste utilisation

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>VGB</strong> PowerTech 7 l <strong>2020</strong><br />

Optimierte Inst<strong>and</strong>haltungsstrategien in der thermischen Abfallverwertung<br />

Eingehende Qualitätsprüfung<br />

und Funktionstest<br />

Bei Nachbesserungsbedarf sorgen KPI-Designer<br />

und KPI-Admin dafür, dass die ge<strong>for</strong>derte<br />

Qualität erreicht wird. Dem erfolgreichen<br />

Qualitätstest folgt die Funktionsprüfung,<br />

wobei in Zusammenarbeit<br />

zwischen KPI-Agent, KPI-Admin und den<br />

Anlagenverantwortlichen geprüft wird,<br />

ob die Ergebnisse den Funktionskriterien<br />

genügen. Da es hierbei primär darum<br />

geht, wann ein Alarm versendet werden<br />

soll, wurde gemeinsam mit dem Betrieb<br />

und der Inst<strong>and</strong>haltung ein St<strong>and</strong>ard<br />

entwickelt, der die für jede Komponente<br />

empfohlene Warngrenzen festlegt.<br />

Nach erfolgreichem Funktionstest integriert<br />

der Admin den KPI ins Online-System,<br />

und die kontinuierliche Überwachung beginnt.<br />

Im Rahmen des Evaluationsprozesses wurden<br />

50 St<strong>and</strong>ard-KPIs entwickelt, die für<br />

jede Anlage bei der Eingliederung in das<br />

Monitoring-System erstellt werden und so<br />

alle prozessrelevanten Baugruppen überwachen.<br />

Das User-Interface des implementierten<br />

Systems liefert hierzu eine KPI-Übersicht<br />

aller Anlagen mit der Möglichkeit der einfachen<br />

Navigation in den KPIs, um eine<br />

Einschätzung des aktuellen Prozesszust<strong>and</strong>es<br />

vornehmen zu können. Die Visualisierungsansicht<br />

enthält neben den Berechnungsergebnissen<br />

alle wesentlichen KPI-<br />

In<strong>for</strong>mationen wie Überwachungsgröße,<br />

Eingangsneuronen, Trainingszeiträume<br />

und Alarmgrenzen. Bei signifikanter Abweichung<br />

vom Referenzzust<strong>and</strong> werden<br />

der KPI-Agent, die Betriebsingenieure und<br />

die Systemexperten automatisch per Email<br />

alarmiert.<br />

Nachfolgend einige konkrete Praxisbeispiele<br />

aus der MVV Umwelt in Mannheim,<br />

die die Vorteile und auch weiteren Potenziale<br />

des hier beschriebenen Systems verdeutlichen.<br />

Sprengreinigung bei<br />

abfallbefeuertem Dampferzeuger<br />

[-]<br />

1.20<br />

1.15<br />

1.10<br />

1.05<br />

1.00<br />

0.95<br />

0.90<br />

0.85<br />

28.10.2018 25.11.2018 23.12.2018 20.01.2019 17.02.2019 17.03.2019<br />

11.11.2018 09.12.2018 06.01.2019 03.02.2019 03.03.2019 31.03.2019<br />

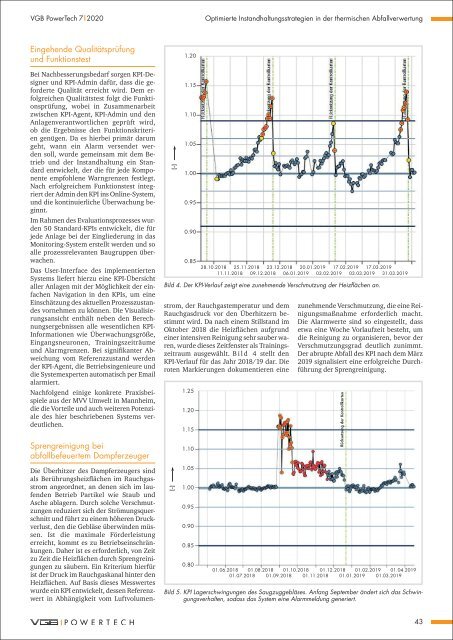

Bild 4. Der KPI-Verlauf zeigt eine zunehmende Verschmutzung der Heizflächen an.<br />

Die Überhitzer des Dampferzeugers sind<br />

als Berührungsheizflächen im Rauchgasstrom<br />

angeordnet, an denen sich im laufenden<br />

Betrieb Partikel wie Staub und<br />

Asche ablagern. Durch solche Verschmutzungen<br />

reduziert sich der Strömungsquerschnitt<br />

und führt zu einem höheren Druckverlust,<br />

den die Gebläse überwinden müssen.<br />

Ist die maximale Förderleistung<br />

erreicht, kommt es zu Betriebseinschränkungen.<br />

Daher ist es er<strong>for</strong>derlich, von Zeit<br />

zu Zeit die Heizflächen durch Sprengreinigungen<br />

zu säubern. Ein Kriterium hierfür<br />

ist der Druck im Rauchgaskanal hinter den<br />

Heizflächen. Auf Basis dieses Messwertes<br />

wurde ein KPI entwickelt, dessen Referenzwert<br />

in Abhängigkeit vom Luftvolumenstrom,<br />

der Rauchgastemperatur und dem<br />

Rauchgasdruck vor den Überhitzern bestimmt<br />

wird. Da nach einem Stillst<strong>and</strong> im<br />

Oktober 2018 die Heizflächen aufgrund<br />

einer intensiven Reinigung sehr sauber waren,<br />

wurde dieses Zeitfenster als Trainingszeitraum<br />

ausgewählt. B i l d 4 stellt den<br />

KPI-Verlauf für das Jahr 2018/19 dar. Die<br />

roten Markierungen dokumentieren eine<br />

[-]<br />

1.25<br />

1.20<br />

1.15<br />

1.10<br />

1.05<br />

1.00<br />

0.95<br />

0.90<br />

0.85<br />

0.80<br />

zunehmende Verschmutzung, die eine Reinigungsmaßnahme<br />

er<strong>for</strong>derlich macht.<br />

Die Alarmwerte sind so eingestellt, dass<br />

etwa eine Woche Vorlaufzeit besteht, um<br />

die Reinigung zu organisieren, bevor der<br />

Verschmutzungsgrad deutlich zunimmt.<br />

Der abrupte Abfall des KPI nach dem März<br />

2019 signalisiert eine erfolgreiche Durchführung<br />

der Sprengreinigung.<br />

01.06.2018 01.08.2018 01.10.2018 01.12.2018 01.02.2019 01.04.2019<br />

01.07.2018 01.09.2018 01.11.2018 01.01.2019 01.03.2019<br />

Bild 5. KPI Lagerschwingungen des Saugzuggebläses. Anfang September ändert sich das Schwingungsverhalten,<br />

sodass das System eine Alarmmeldung generiert.<br />

Rücksetzung der Kontrollkarten<br />

43