V 32 N 69 FA

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

GONZÁLEZ VILLANUEVA, R.A. Y SANGUINO SALAS, E.<br />

• Determinar las características físicas del proceso de<br />

descarga (descarga camión, descarga en muelle)<br />

relacionadas al tipo de producto y formas de empaque y<br />

embalaje<br />

• Determinar la asignación de horas de descarga a los<br />

grandes pedidos, pero no a las entregas de agencias de<br />

transporte<br />

• Cotejar la factura del proveedor con la orden de compra<br />

(o pedido a planta)<br />

• Realizar el estudio de cubicaje de los productos del tipo<br />

A.<br />

• Determinar un instructivo de trabajo para las<br />

identificaciones, relacionadas a la fecha de caducidad,<br />

código y cantidad<br />

• Se propone una acción en conjunto con, personal<br />

administrativo y operativo de almacén.<br />

• Realizar auditorías aleatorias de un porcentaje de los<br />

productos.<br />

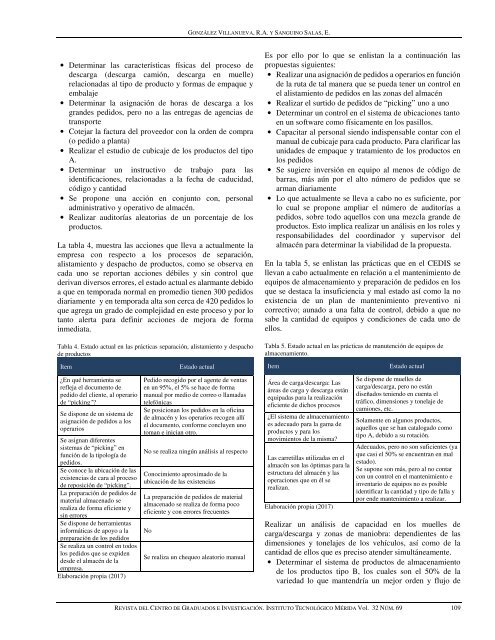

La tabla 4, muestra las acciones que lleva a actualmente la<br />

empresa con respecto a los procesos de separación,<br />

alistamiento y despacho de productos, como se observa en<br />

cada uno se reportan acciones débiles y sin control que<br />

derivan diversos errores, el estado actual es alarmante debido<br />

a que en temporada normal en promedio tienen 300 pedidos<br />

diariamente y en temporada alta son cerca de 420 pedidos lo<br />

que agrega un grado de complejidad en este proceso y por lo<br />

tanto alerta para definir acciones de mejora de forma<br />

inmediata.<br />

Tabla 4. Estado actual en las prácticas separación, alistamiento y despacho<br />

de productos<br />

Item<br />

¿En qué herramienta se<br />

refleja el documento de<br />

pedido del cliente, al operario<br />

de “picking”?<br />

Se dispone de un sistema de<br />

asignación de pedidos a los<br />

operarios<br />

Se asignan diferentes<br />

sistemas de “picking” en<br />

función de la tipología de<br />

pedidos.<br />

Se conoce la ubicación de las<br />

existencias de cara al proceso<br />

de reposición de “picking”.<br />

La preparación de pedidos de<br />

material almacenado se<br />

realiza de forma eficiente y<br />

sin errores<br />

Se dispone de herramientas<br />

informáticas de apoyo a la<br />

preparación de los pedidos<br />

Se realiza un control en todos<br />

los pedidos que se expiden<br />

desde el almacén de la<br />

empresa.<br />

Elaboración propia (2017)<br />

Estado actual<br />

Pedido recogido por el agente de ventas<br />

en un 95%, el 5% se hace de forma<br />

manual por medio de correo o llamadas<br />

telefónicas<br />

Se posicionan los pedidos en la oficina<br />

de almacén y los operarios recogen allí<br />

el documento, conforme concluyen uno<br />

toman e inician otro.<br />

No se realiza ningún análisis al respecto<br />

Conocimiento aproximado de la<br />

ubicación de las existencias<br />

La preparación de pedidos de material<br />

almacenado se realiza de forma poco<br />

eficiente y con errores frecuentes<br />

No<br />

Se realiza un chequeo aleatorio manual<br />

Es por ello por lo que se enlistan la a continuación las<br />

propuestas siguientes:<br />

• Realizar una asignación de pedidos a operarios en función<br />

de la ruta de tal manera que se pueda tener un control en<br />

el alistamiento de pedidos en las zonas del almacén<br />

• Realizar el surtido de pedidos de “picking” uno a uno<br />

• Determinar un control en el sistema de ubicaciones tanto<br />

en un software como físicamente en los pasillos.<br />

• Capacitar al personal siendo indispensable contar con el<br />

manual de cubicaje para cada producto. Para clarificar las<br />

unidades de empaque y tratamiento de los productos en<br />

los pedidos<br />

• Se sugiere inversión en equipo al menos de código de<br />

barras, más aún por el alto número de pedidos que se<br />

arman diariamente<br />

• Lo que actualmente se lleva a cabo no es suficiente, por<br />

lo cual se propone ampliar el número de auditorías a<br />

pedidos, sobre todo aquellos con una mezcla grande de<br />

productos. Esto implica realizar un análisis en los roles y<br />

responsabilidades del coordinador y supervisor del<br />

almacén para determinar la viabilidad de la propuesta.<br />

En la tabla 5, se enlistan las prácticas que en el CEDIS se<br />

llevan a cabo actualmente en relación a el mantenimiento de<br />

equipos de almacenamiento y preparación de pedidos en los<br />

que se destaca la insuficiencia y mal estado así como la no<br />

existencia de un plan de mantenimiento preventivo ni<br />

correctivo; aunado a una falta de control, debido a que no<br />

sabe la cantidad de equipos y condiciones de cada uno de<br />

ellos.<br />

Tabla 5. Estado actual en las prácticas de manutención de equipos de<br />

almacenamiento.<br />

Item<br />

Área de carga/descarga: Las<br />

áreas de carga y descarga están<br />

equipadas para la realización<br />

eficiente de dichos procesos<br />

¿El sistema de almacenamiento<br />

es adecuado para la gama de<br />

productos y para los<br />

movimientos de la misma?<br />

Las carretillas utilizadas en el<br />

almacén son las óptimas para la<br />

estructura del almacén y las<br />

operaciones que en él se<br />

realizan.<br />

Elaboración propia (2017)<br />

Estado actual<br />

Se dispone de muelles de<br />

carga/descarga, pero no están<br />

diseñados teniendo en cuenta el<br />

tráfico, dimensiones y tonelaje de<br />

camiones, etc.<br />

Solamente en algunos productos,<br />

aquellos que se han catalogado como<br />

tipo A, debido a su rotación.<br />

Adecuados, pero no son suficientes (ya<br />

que casi el 50% se encuentran en mal<br />

estado).<br />

Se supone son más, pero al no contar<br />

con un control en el mantenimiento e<br />

inventario de equipos no es posible<br />

identificar la cantidad y tipo de falla y<br />

por ende mantenimiento a realizar.<br />

Realizar un análisis de capacidad en los muelles de<br />

carga/descarga y zonas de maniobra: dependientes de las<br />

dimensiones y tonelajes de los vehículos, así como de la<br />

cantidad de ellos que es preciso atender simultáneamente.<br />

• Determinar el sistema de productos de almacenamiento<br />

de los productos tipo B, los cuales son el 50% de la<br />

variedad lo que mantendría un mejor orden y flujo de<br />

REVISTA DEL CENTRO DE GRADUADOS E INVESTIGACIÓN. INSTITUTO TECNOLÓGICO MÉRIDA Vol. <strong>32</strong> NÚM. <strong>69</strong> 109