V 32 N 69 FA

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

IMPLEMENTACIÓN DE MÉTODOS DE ASEGURAMIENTO DE CALIDAD PARA VIGAS, LÁMINAS Y PLACAS DE UNA EMPRESA DEDICADA AL DISEÑO Y A LA <strong>FA</strong>BRICACIÓN DE ESTRUCTURAS METÁLICAS<br />

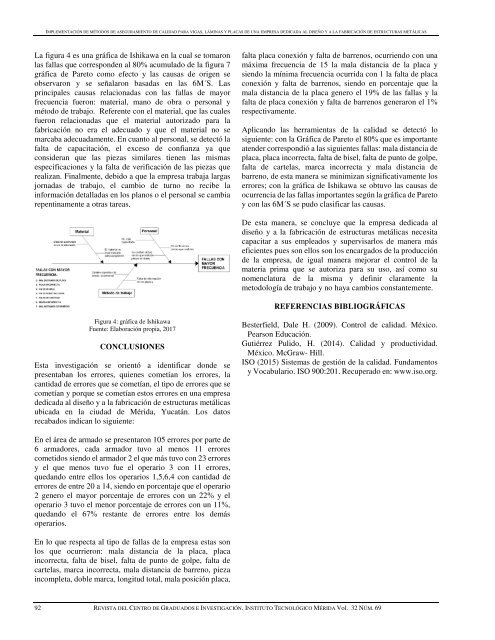

La figura 4 es una gráfica de Ishikawa en la cual se tomaron<br />

las fallas que corresponden al 80% acumulado de la figura 7<br />

gráfica de Pareto como efecto y las causas de origen se<br />

observaron y se señalaron basadas en las 6M´S. Las<br />

principales causas relacionadas con las fallas de mayor<br />

frecuencia fueron: material, mano de obra o personal y<br />

método de trabajo. Referente con el material, que las cuales<br />

fueron relacionadas que el material autorizado para la<br />

fabricación no era el adecuado y que el material no se<br />

marcaba adecuadamente. En cuanto al personal, se detectó la<br />

falta de capacitación, el exceso de confianza ya que<br />

consideran que las piezas similares tienen las mismas<br />

especificaciones y la falta de verificación de las piezas que<br />

realizan. Finalmente, debido a que la empresa trabaja largas<br />

jornadas de trabajo, el cambio de turno no recibe la<br />

información detalladas en los planos o el personal se cambia<br />

repentinamente a otras tareas.<br />

falta placa conexión y falta de barrenos, ocurriendo con una<br />

máxima frecuencia de 15 la mala distancia de la placa y<br />

siendo la mínima frecuencia ocurrida con 1 la falta de placa<br />

conexión y falta de barrenos, siendo en porcentaje que la<br />

mala distancia de la placa genero el 19% de las fallas y la<br />

falta de placa conexión y falta de barrenos generaron el 1%<br />

respectivamente.<br />

Aplicando las herramientas de la calidad se detectó lo<br />

siguiente: con la Gráfica de Pareto el 80% que es importante<br />

atender correspondió a las siguientes fallas: mala distancia de<br />

placa, placa incorrecta, falta de bisel, falta de punto de golpe,<br />

falta de cartelas, marca incorrecta y mala distancia de<br />

barreno, de esta manera se minimizan significativamente los<br />

errores; con la gráfica de Ishikawa se obtuvo las causas de<br />

ocurrencia de las fallas importantes según la gráfica de Pareto<br />

y con las 6M´S se pudo clasificar las causas.<br />

De esta manera, se concluye que la empresa dedicada al<br />

diseño y a la fabricación de estructuras metálicas necesita<br />

capacitar a sus empleados y supervisarlos de manera más<br />

eficientes pues son ellos son los encargados de la producción<br />

de la empresa, de igual manera mejorar el control de la<br />

materia prima que se autoriza para su uso, así como su<br />

nomenclatura de la misma y definir claramente la<br />

metodología de trabajo y no haya cambios constantemente.<br />

REFERENCIAS BIBLIOGRÁFICAS<br />

Figura 4: gráfica de Ishikawa<br />

Fuente: Elaboración propia, 2017<br />

CONCLUSIONES<br />

Esta investigación se orientó a identificar donde se<br />

presentaban los errores, quienes cometían los errores, la<br />

cantidad de errores que se cometían, el tipo de errores que se<br />

cometían y porque se cometían estos errores en una empresa<br />

dedicada al diseño y a la fabricación de estructuras metálicas<br />

ubicada en la ciudad de Mérida, Yucatán. Los datos<br />

recabados indican lo siguiente:<br />

Besterfield, Dale H. (2009). Control de calidad. México.<br />

Pearson Educación.<br />

Gutiérrez Pulido, H. (2014). Calidad y productividad.<br />

México. McGraw- Hill.<br />

ISO (2015) Sistemas de gestión de la calidad. Fundamentos<br />

y Vocabulario. ISO 900:201. Recuperado en: www.iso.org.<br />

En el área de armado se presentaron 105 errores por parte de<br />

6 armadores, cada armador tuvo al menos 11 errores<br />

cometidos siendo el armador 2 el que más tuvo con 23 errores<br />

y el que menos tuvo fue el operario 3 con 11 errores,<br />

quedando entre ellos los operarios 1,5,6,4 con cantidad de<br />

errores de entre 20 a 14, siendo en porcentaje que el operario<br />

2 genero el mayor porcentaje de errores con un 22% y el<br />

operario 3 tuvo el menor porcentaje de errores con un 11%,<br />

quedando el 67% restante de errores entre los demás<br />

operarios.<br />

En lo que respecta al tipo de fallas de la empresa estas son<br />

los que ocurrieron: mala distancia de la placa, placa<br />

incorrecta, falta de bisel, falta de punto de golpe, falta de<br />

cartelas, marca incorrecta, mala distancia de barreno, pieza<br />

incompleta, doble marca, longitud total, mala posición placa,<br />

92 REVISTA DEL CENTRO DE GRADUADOS E INVESTIGACIÓN. INSTITUTO TECNOLÓGICO MÉRIDA Vol. <strong>32</strong> NÚM. <strong>69</strong>