Novemberpogrom - Österreich Journal

Novemberpogrom - Österreich Journal

Novemberpogrom - Österreich Journal

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

ÖSTERREICH JOURNAL NR. 125 / 28. 11. 2013<br />

Sie sind in der Armbanduhr und im Autofahrwerk<br />

genauso wichtig wie bei Meßgeräten<br />

oder Raumfahrzeugen: Federn sind<br />

allgegenwärtig und werden auf den ersten<br />

Blick manchmal als technische Trivialität<br />

betrachtet. Zu Unrecht, wie Richard Zemann<br />

von der TU Wien weiß. Bei ihrer Herstellung<br />

gibt es viel zu verbessern. Sein Team fand<br />

einen Weg, kompliziert geformte Federn aus<br />

Faser-Kunststoff statt aus Stahl zu erzeugen.<br />

Das spart Gewicht und bringt ein hervorragendes<br />

Materialverhalten.<br />

Kohlenstoff und Harz<br />

Karbonfasern sind extrem belastbar. Nur<br />

einige Mikrometer dick sind die Filamente,<br />

die das Forschungsteam von Richard Zemann<br />

am Institut für Fertigungstechnik und<br />

Hochleistungslasertechnik der TU Wien verwendet,<br />

doch ihre Länge kann in die Kilometer<br />

gehen. Bündelt man diese dünnen Fasern,<br />

erhält man eine leichte aber extrem<br />

steife Struktur. Damit die Fasern in Form<br />

bleiben, bettet man sie in einer Matrix ein,<br />

zum Beispiel in Epoxidharz. „Das Harz<br />

selbst nimmt im optimalen Fall keine Kräfte<br />

auf, aber es bindet die Kohlenstofffasern aneinander<br />

und sorgt so für die nötige<br />

Stabilität“, erklärt Richard Zemann.<br />

Daß die Eigenschaften dieser Fasermaterialien<br />

für ihren Einsatz bei der Herstellung<br />

von Federn sprechen, ist recht offensichtlich:<br />

Ihre Dichte ist extrem gering – sie beträgt<br />

weniger als ein Viertel der Dichte von<br />

Stahl – und gleichzeitig übertreffen Faser-<br />

Kunststoff-Verbunde Stahl teilweise in ihrer<br />

Steifigkeit.<br />

Trotzdem wurden Faserverbundwerkstoffe<br />

bisher nur für vergleichsweise einfache<br />

Blattfedern eingesetzt, weil die Herstellungsverfahren<br />

für kompliziertere spiralförmige<br />

oder schraubenförmige Formen fehlten.<br />

Das Team der TU Wien konnte allerdings<br />

mit dem Projektpartner, der Federnfabrik<br />

Tmej, einen Prozeß entwickelt, der<br />

die Herstellung aller wichtigen Federgestalten<br />

erlaubt. Wie das genau funktioniert, will<br />

Richard Zemann derzeit noch nicht verraten:<br />

„Wir stellen jedenfalls zuerst einen dicken<br />

Draht her, der danach zu einer schraubenförmigen<br />

Feder umgeformt werden kann.“<br />

Wissenschaft & Technik<br />

Federleicht<br />

Weg mit überflüssigen Kilos: In der Industrie ist Masseeinsparung ein<br />

wichtiges Thema. An der TU Wien ersetzt man daher bei der<br />

Federherstellung massiven Stahl durch leichte Faserwerkstoffe.<br />

Fotos:TU Wien<br />

100.000 Belastungen<br />

und kein bißchen müde<br />

Die Resultate können sich jedenfalls jetzt<br />

schon sehen lassen: Erste Spiralfedern konnten<br />

100.000 Belastungszyklen unbeschadet<br />

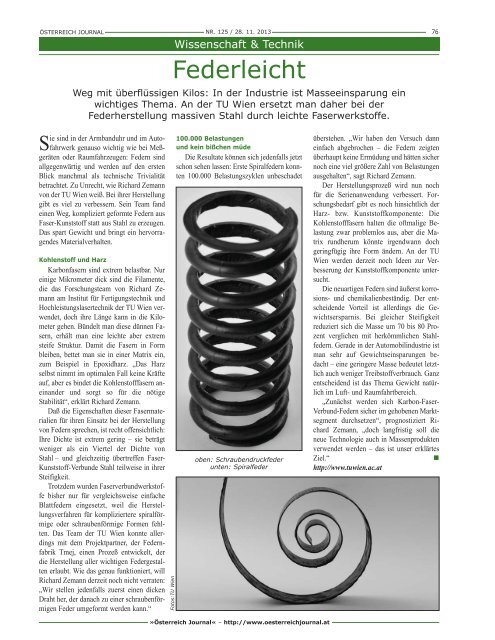

oben: Schraubendruckfeder<br />

unten: Spiralfeder<br />

»Österreich <strong>Journal</strong>« – http://www.oesterreichjournal.at<br />

überstehen. „Wir haben den Versuch dann<br />

einfach abgebrochen – die Federn zeigten<br />

überhaupt keine Ermüdung und hätten sicher<br />

noch eine viel größere Zahl von Belastungen<br />

ausgehalten“, sagt Richard Zemann.<br />

Der Herstellungsprozeß wird nun noch<br />

für die Serienanwendung verbessert. Forschungsbedarf<br />

gibt es noch hinsichtlich der<br />

Harz- bzw. Kunststoffkomponente: Die<br />

Kohlenstofffasern halten die oftmalige Belastung<br />

zwar problemlos aus, aber die Matrix<br />

rundherum könnte irgendwann doch<br />

geringfügig ihre Form ändern. An der TU<br />

Wien werden derzeit noch Ideen zur Verbesserung<br />

der Kunststoffkomponente untersucht.<br />

Die neuartigen Federn sind äußerst korrosions-<br />

und chemikalienbeständig. Der entscheidende<br />

Vorteil ist allerdings die Gewichtsersparnis.<br />

Bei gleicher Steifigkeit<br />

reduziert sich die Masse um 70 bis 80 Prozent<br />

verglichen mit herkömmlichen Stahlfedern.<br />

Gerade in der Automobilindustrie ist<br />

man sehr auf Gewichtseinsparungen bedacht<br />

– eine geringere Masse bedeutet letztlich<br />

auch weniger Treibstoffverbrauch. Ganz<br />

entscheidend ist das Thema Gewicht natürlich<br />

im Luft- und Raumfahrtbereich.<br />

„Zunächst werden sich Karbon-Faser-<br />

Verbund-Federn sicher im gehobenen Marktsegment<br />

durchsetzen“, prognostiziert Richard<br />

Zemann, „doch langfristig soll die<br />

neue Technologie auch in Massenprodukten<br />

verwendet werden – das ist unser erklärtes<br />

Ziel.“<br />

•<br />

http://www.tuwien.ac.at<br />

76