Mikromechanische Modellierung von Formgedächtnismaterialien

Mikromechanische Modellierung von Formgedächtnismaterialien

Mikromechanische Modellierung von Formgedächtnismaterialien

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

74 4. Materialverhalten polykristalliner Formgedächtnismaterialien<br />

zur Anwendung:<br />

⎛<br />

⎜<br />

⎝<br />

⎞<br />

σ 11<br />

σ 22<br />

√2σ23<br />

σ 33<br />

√2σ13 ⎟<br />

⎠ √2σ12<br />

⎛<br />

= ⎜<br />

⎝<br />

⎛<br />

⎞<br />

C 11 C 12 ··· C 16<br />

C 21 C 22 ··· C 26<br />

⎟<br />

. .<br />

... . ⎠<br />

⎜<br />

C 61 C 62 ··· C<br />

⎝<br />

66<br />

⎞<br />

ε 11<br />

ε 22<br />

√2ε23<br />

ε 33<br />

√2ε13 ⎟<br />

⎠ √2ε12<br />

. (4.32)<br />

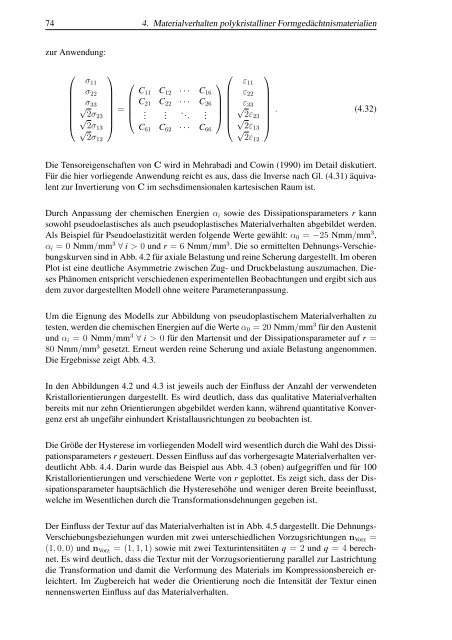

Die Tensoreigenschaften <strong>von</strong> C wird in Mehrabadi and Cowin (1990) im Detail diskutiert.<br />

Für die hier vorliegende Anwendung reicht es aus, dass die Inverse nach Gl. (4.31) äquivalent<br />

zur Invertierung <strong>von</strong> C im sechsdimensionalen kartesischen Raum ist.<br />

Durch Anpassung der chemischen Energien α i sowie des Dissipationsparameters r kann<br />

sowohl pseudoelastisches als auch pseudoplastisches Materialverhalten abgebildet werden.<br />

Als Beispiel für Pseudoelastizität werden folgende Werte gewählt: α 0 = −25 Nmm/mm 3 ,<br />

α i =0Nmm/mm 3 ∀ i > 0 und r =6Nmm/mm 3 . Die so ermittelten Dehnungs-Verschiebungskurven<br />

sind in Abb. 4.2 für axiale Belastung und reine Scherung dargestellt. Im oberen<br />

Plot ist eine deutliche Asymmetrie zwischen Zug- und Druckbelastung auszumachen. Dieses<br />

Phänomen entspricht verschiedenen experimentellen Beobachtungen und ergibt sich aus<br />

dem zuvor dargestellten Modell ohne weitere Parameteranpassung.<br />

Um die Eignung des Modells zur Abbildung <strong>von</strong> pseudoplastischem Materialverhalten zu<br />

testen, werden die chemischen Energien auf die Werte α 0 =20Nmm/mm 3 für den Austenit<br />

und α i =0Nmm/mm 3 ∀ i > 0 für den Martensit und der Dissipationsparameter auf r =<br />

80 Nmm/mm 3 gesetzt. Erneut werden reine Scherung und axiale Belastung angenommen.<br />

Die Ergebnisse zeigt Abb. 4.3.<br />

In den Abbildungen 4.2 und 4.3 ist jeweils auch der Einfluss der Anzahl der verwendeten<br />

Kristallorientierungen dargestellt. Es wird deutlich, dass das qualitative Materialverhalten<br />

bereits mit nur zehn Orientierungen abgebildet werden kann, während quantitative Konvergenz<br />

erst ab ungefähr einhundert Kristallausrichtungen zu beobachten ist.<br />

Die Größe der Hysterese im vorliegenden Modell wird wesentlich durch die Wahl des Dissipationsparameters<br />

r gesteuert. Dessen Einfluss auf das vorhergesagte Materialverhalten verdeutlicht<br />

Abb. 4.4. Darin wurde das Beispiel aus Abb. 4.3 (oben) aufgegriffen und für 100<br />

Kristallorientierungen und verschiedene Werte <strong>von</strong> r geplottet. Es zeigt sich, dass der Dissipationsparameter<br />

hauptsächlich die Hysteresehöhe und weniger deren Breite beeinflusst,<br />

welche im Wesentlichen durch die Transformationsdehnungen gegeben ist.<br />

Der Einfluss der Textur auf das Materialverhalten ist in Abb. 4.5 dargestellt. Die Dehnungs-<br />

Verschiebungsbeziehungen wurden mit zwei unterschiedlichen Vorzugsrichtungen n Vorz =<br />

(1, 0, 0) und n Vorz =(1, 1, 1) sowie mit zwei Texturintensitäten q =2und q =4berechnet.<br />

Es wird deutlich, dass die Textur mit der Vorzugsorientierung parallel zur Lastrichtung<br />

die Transformation und damit die Verformung des Materials im Kompressionsbereich erleichtert.<br />

Im Zugbereich hat weder die Orientierung noch die Intensität der Textur einen<br />

nennenswerten Einfluss auf das Materialverhalten.