JOURNAL - Ð¢ÐµÑ Ð½Ð¸ÑеÑки УнивеÑÑиÑÐµÑ - СоÑÐ¸Ñ - Филиал Ðловдив

JOURNAL - Ð¢ÐµÑ Ð½Ð¸ÑеÑки УнивеÑÑиÑÐµÑ - СоÑÐ¸Ñ - Филиал Ðловдив

JOURNAL - Ð¢ÐµÑ Ð½Ð¸ÑеÑки УнивеÑÑиÑÐµÑ - СоÑÐ¸Ñ - Филиал Ðловдив

- No tags were found...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

- 32 -<br />

Грешката и.<br />

д<br />

се влияе от следните фактори:<br />

- електрическия контакт между инструмента и детайла. Към тази група спадат<br />

материала на детайла, охлаждащата течност и окисляване на контактните повърхнини<br />

на инструмента;<br />

- вибрациите на инструмента и детайла;<br />

- микронеравностите на профила;<br />

- промяната в положението на вретеното по време на обработване и контрола;<br />

- отчитането позицията при докосване на инструмента до детайла.<br />

Системата за измерване на детайла посредством инструмента има следните<br />

приложения:<br />

1. Повишаване на производителността на обработване чрез оптимизиране на<br />

празните ходове<br />

Производителността при обработване на детайлите на стругове с ЦПУ до голяма<br />

степен зависи от съставената управляваща програма. При използване на фиксирани<br />

цикли за грубо струговане изходната точка се определя от размера на най-голямата<br />

заготовка в партидата. На всички останали заготовки режещият инструмент работи с<br />

по-малка дълбочина от зададената, трие по кората или не снема прибавка (“реже<br />

въздуха”). Съществуват няколко метода в практиката за избягване на такива случаи<br />

като всеки има своите предимства и недостатъци. Един от тях е използването на<br />

заготовки с по-точни размери, но това предполага и по-високата им цена. Друг метод е<br />

предварително измерване размерите на всяка заготовка и ръчното въвеждане на<br />

корекция в управляващата програма. Трети метод е измерване на всяка заготовка с<br />

помощта на ТИГ и автоматично определяне изходната точка на цикъла на обработване.<br />

Тук не е необходима намесата на оператора, но себестойността на самото устройство е<br />

висока, а и извеждането на главата в позиция за контрол и самото измерване отнема<br />

машинно време.<br />

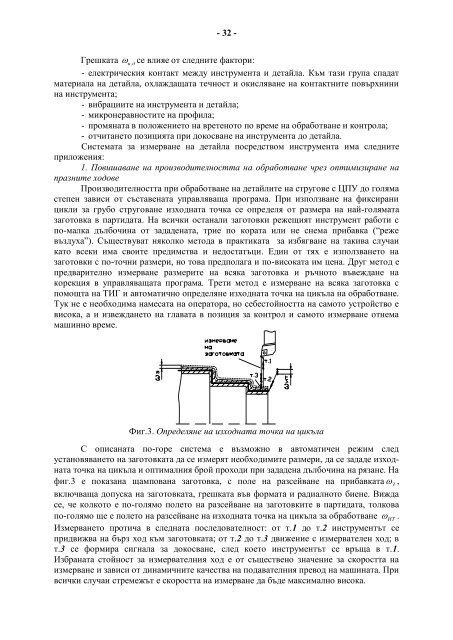

Фиг.3. Определяне на изходната точка на цикъла<br />

С описаната по-горе система е възможно в автоматичен режим след<br />

установяването на заготовката да се измерят необходимите размери, да се зададе изходната<br />

точка на цикъла и оптималния брой проходи при зададена дълбочина на рязане. На<br />

фиг.3 е показана щампована заготовка, с поле на разсейване на прибавката З ,<br />

включваща допуска на заготовката, грешката във формата и радиалното биене. Вижда<br />

се, че колкото е по-голямо полето на разсейване на заготовките в партидата, толкова<br />

по-голямо ще е полето на разсейване на изходната точка на цикъла за обработване <br />

ИТ<br />

.<br />

Измерването протича в следната последователност: от т.1 до т.2 инструментът се<br />

придвижва на бърз ход към заготовката; от т.2 до т.3 движение с измервателен ход; в<br />

т.3 се формира сигнала за докосване, след което инструментът се връща в т.1.<br />

Избраната стойност за измервателния ход е от съществено значение за скоростта на<br />

измерване и зависи от динамичните качества на подавателния превод на машината. При<br />

всички случаи стремежът е скоростта на измерване да бъде максимално висока.