Materialforschung mit Positronen: Von der Doppler-Spektroskopie zur

Materialforschung mit Positronen: Von der Doppler-Spektroskopie zur

Materialforschung mit Positronen: Von der Doppler-Spektroskopie zur

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

5.2 Untersuchung am Radreifenstahl A4T des ICE – Ein Beispiel<br />

Die Rißbildung in Folge von Materialermüdung ist nicht nur von akademischem Interesse.<br />

Spätestens nach dem katastrophalen Zugunglück von Eschede am 03.06.1998 [444] steht diese<br />

Problematik im Rampenlicht <strong>der</strong> Öffentlichkeit. Die Ursache dieses Unglücks lag im Versagen<br />

eines verschlissenen Radreifens bei einer<br />

Fahrgeschwindigkeit von knapp 200 km/h.<br />

Verbundrä<strong>der</strong> <strong>mit</strong> Radreifen (Radtyp BR64)<br />

wurden beim ICE1 als preisgünstige Abhilfe<br />

gegen störende resonante Vibrationen während<br />

<strong>der</strong> Fahrt eingeführt, und haben das Vollmetallrad<br />

(sog. Monobloc-Rad) abgelöst. Dieser<br />

Radtyp besteht aus einem zentralen Teil aus<br />

Vollmetall und einem Radreifen, zwischen denen<br />

sich eine Schicht aus Hartgummi befindet.<br />

Da sich Radreifen und Radkern gegeneinan<strong>der</strong> bewegen können, bewirkt die Zwischenschicht<br />

eine Dämpfung etwaiger Vibrationen, die durch einseitige Annutzung o<strong>der</strong> Unwucht des Radreifens<br />

entstehen können und führt dadurch zu einem höheren Fahrgastkomfort. Diese<br />

Bewegung führt zu einer Auslenkung des Radreifens von <strong>der</strong> Kreisform. Auch wenn diese<br />

Auslenkung gering ist, kommt es im Innenbereich des Reifens zu Zug- und Druckbelastungen,<br />

die wie eine Welle kontinuierlich um den Reifen herumlaufen, und den Stahl ermüden.<br />

Der Radreifen unterliegt also einer Wechselverformung <strong>mit</strong> ca. 5 × 10 5 Lastwechseln pro Tag,<br />

wenn man die durchschnittliche Fahrleistung des Zuges zugrundelegt.<br />

In diesem Zusammenhang bietet sich eine Untersuchung des Radreifenstahls <strong>mit</strong> <strong>Positronen</strong><br />

an. Insbeson<strong>der</strong>e ist die Frage interessant, ob sich die in den vorherigen Kapiteln beschriebene<br />

Methodik <strong>zur</strong> Vorhersage des Ermüdungsbruchs auch auf den Radreifenstahl übertragen läßt.<br />

Bei dem hier untersuchten Stahl handelt es sich um den hochfesten austenitischen Stahl <strong>mit</strong><br />

<strong>der</strong> Bezeichnung A4T nach EN 13261 [445] <strong>mit</strong> <strong>der</strong> Zusammensetzung 25CrMoV4 [446].<br />

Da eine Untersuchung an <strong>der</strong> Originalgeometrie des Reifens schwer durchführbar ist, wurde<br />

auf handlichere Geometrien <strong>zur</strong>ückgegriffen. Die Zugversuche wurden an <strong>der</strong> im letzten Kapitel<br />

beschriebenen Flachzug-Geometrie durchgeführt (siehe auch Abbildung 5.8), während<br />

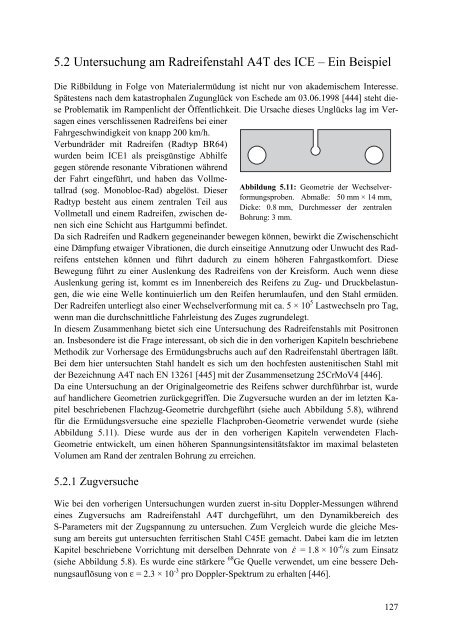

für die Ermüdungsversuche eine spezielle Flachproben-Geometrie verwendet wurde (siehe<br />

Abbildung 5.11). Diese wurde aus <strong>der</strong> in den vorherigen Kapiteln verwendeten Flach-<br />

Geometrie entwickelt, um einen höheren Spannungsintensitätsfaktor im maximal belasteten<br />

Volumen am Rand <strong>der</strong> zentralen Bohrung zu erreichen.<br />

5.2.1 Zugversuche<br />

Abbildung 5.11: Geometrie <strong>der</strong> Wechselverformungsproben.<br />

Abmaße: 50 mm × 14 mm,<br />

Dicke: 0.8 mm, Durchmesser <strong>der</strong> zentralen<br />

Bohrung: 3 mm.<br />

Wie bei den vorherigen Untersuchungen wurden zuerst in-situ <strong>Doppler</strong>-Messungen während<br />

eines Zugversuchs am Radreifenstahl A4T durchgeführt, um den Dynamikbereich des<br />

S-Parameters <strong>mit</strong> <strong>der</strong> Zugspannung zu untersuchen. Zum Vergleich wurde die gleiche Messung<br />

am bereits gut untersuchten ferritischen Stahl C45E gemacht. Dabei kam die im letzten<br />

Kapitel beschriebene Vorrichtung <strong>mit</strong> <strong>der</strong>selben Dehnrate von = 1.8 × 10 -6 /s zum Einsatz<br />

(siehe Abbildung 5.8). Es wurde eine stärkere 68 Ge Quelle verwendet, um eine bessere Dehnungsauflösung<br />

von = 2.3 × 10 -3 pro <strong>Doppler</strong>-Spektrum zu erhalten [446].<br />

127