antriebstechnik 4/2017

antriebstechnik 4/2017

antriebstechnik 4/2017

- TAGS

- antriebstechnik

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

REGELTECHNIK<br />

optimalen Vorschubgeschwindigkeit für den Fertigungsprozess ist<br />

bei [STEM15] ein modellprädiktiver Regler vorgeschlagen. Für die<br />

Auslegung der Regelung wurde das Maschinenverhalten als ein<br />

PT 2<br />

-Glied approximiert, wobei die Zeitkonstante mit dem RLS<br />

(Recursive Least Squares)-Verfahren identifiziert wurde.<br />

Steuerungsexterner Lageistwertfilter<br />

Insbesondere ältere Maschinen oder bei baugleichen Maschinen<br />

mit unterschiedlicher Steuerung ist die Integration neuerer Regelungsverfahren<br />

nur mit hohem finanziellen Aufwand möglich. Um<br />

diesen Umstand zu beheben wurde von [BRE10] ein Verfahren vorgestellt<br />

und patentiert, welches den analogen Lageistwert durch<br />

einen steuerungsexternen Filter manipuliert. Basierend auf dem<br />

Patent wurde von [FRIE15] ein IIR (Infinite Impulse Response)-Filter<br />

entwickelt, wodurch eine Steigerung der Dynamik um 25 % erzielt<br />

werden konnte. Eine Erweiterung des Filters ist bei [BREC13]<br />

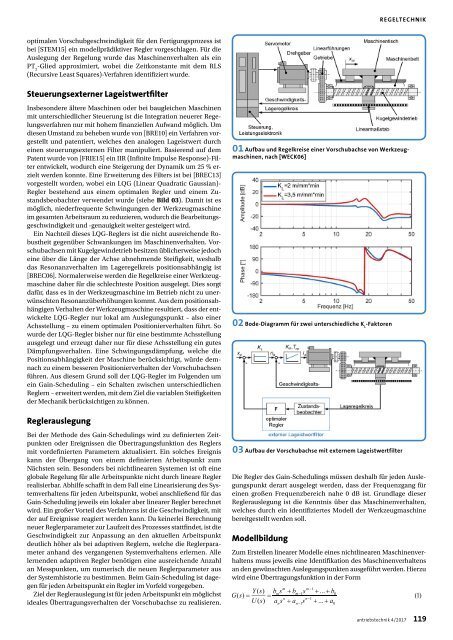

vorgestellt worden, wobei ein LQG (Linear Quadratic Gaussian)-<br />

Regler bestehend aus einem optimalen Regler und einem Zustandsbeobachter<br />

verwendet wurde (siehe Bild 03). Damit ist es<br />

möglich, niederfrequente Schwingungen der Werkzeugmaschine<br />

im gesamten Arbeitsraum zu reduzieren, wodurch die Bearbeitungsgeschwindigkeit<br />

und -genauigkeit weiter gesteigert wird.<br />

Ein Nachteil dieses LQG-Reglers ist die nicht ausreichende Robustheit<br />

gegenüber Schwankungen im Maschinenverhalten. Vorschubachsen<br />

mit Kugelgewindetrieb besitzen üblicherweise jedoch<br />

eine über die Länge der Achse abnehmende Steifigkeit, weshalb<br />

das Resonanzverhalten im Lageregelkreis positionsabhängig ist<br />

[BREC06]. Normalerweise werden die Regelkreise einer Werkzeugmaschine<br />

daher für die schlechteste Position ausgelegt. Dies sorgt<br />

dafür, dass es in der Werkzeugmaschine im Betrieb nicht zu unerwünschten<br />

Resonanzüberhöhungen kommt. Aus dem positionsabhängigen<br />

Verhalten der Werkzeugmaschine resultiert, dass der entwickelte<br />

LQG-Regler nur lokal am Auslegungspunkt – also einer<br />

Achsstellung – zu einem optimalen Positionierverhalten führt. So<br />

wurde der LQG-Regler bisher nur für eine bestimmte Achsstellung<br />

ausgelegt und erzeugt daher nur für diese Achsstellung ein gutes<br />

Dämpfungsverhalten. Eine Schwingungsdämpfung, welche die<br />

Positionsabhängigkeit der Maschine berücksichtigt, würde demnach<br />

zu einem besseren Positionierverhalten der Vorschubachsen<br />

führen. Aus diesem Grund soll der LQG-Regler im Folgenden um<br />

ein Gain-Scheduling – ein Schalten zwischen unterschiedlichen<br />

Reglern – erweitert werden, mit dem Ziel die variablen Steifigkeiten<br />

der Mechanik berücksichtigen zu können.<br />

01 Aufbau und Regelkreise einer Vorschubachse von Werkzeugmaschinen,<br />

nach [WECK06]<br />

02 Bode-Diagramm für zwei unterschiedliche K L<br />

-Faktoren<br />

Reglerauslegung<br />

Bei der Methode des Gain-Schedulings wird zu definierten Zeitpunkten<br />

oder Ereignissen die Übertragungsfunktion des Reglers<br />

mit vordefinierten Parametern aktualisiert. Ein solches Ereignis<br />

kann der Übergang von einem definierten Arbeitspunkt zum<br />

Nächsten sein. Besonders bei nichtlinearen Systemen ist oft eine<br />

globale Regelung für alle Arbeitspunkte nicht durch lineare Regler<br />

realisierbar. Abhilfe schafft in dem Fall eine Linearisierung des Systemverhaltens<br />

für jeden Arbeitspunkt, wobei anschließend für das<br />

Gain-Scheduling jeweils ein lokaler aber linearer Regler berechnet<br />

wird. Ein großer Vorteil des Verfahrens ist die Geschwindigkeit, mit<br />

der auf Ereignisse reagiert werden kann. Da keinerlei Berechnung<br />

neuer Reglerparameter zur Laufzeit des Prozesses stattfindet, ist die<br />

Geschwindigkeit zur Anpassung an den aktuellen Arbeitspunkt<br />

deutlich höher als bei adaptiven Reglern, welche die Reglerparameter<br />

anhand des vergangenen Systemverhaltens erlernen. Alle<br />

lernenden adaptiven Regler benötigen eine ausreichende Anzahl<br />

an Messpunkten, um numerisch die neuen Reglerparameter aus<br />

der Systemhistorie zu bestimmen. Beim Gain-Scheduling ist dagegen<br />

für jeden Arbeitspunkt ein Regler im Vorfeld vorgegeben.<br />

Ziel der Reglerauslegung ist für jeden Arbeitspunkt ein möglichst<br />

ideales Übertragungsverhalten der Vorschubachse zu realisieren.<br />

03 Aufbau der Vorschubachse mit externem Lageistwertfilter<br />

Die Regler des Gain-Schedulings müssen deshalb für jeden Auslegungspunkt<br />

derart ausgelegt werden, dass der Frequenzgang für<br />

einen großen Frequenzbereich nahe 0 dB ist. Grundlage dieser<br />

Reglerauslegung ist die Kenntnis über das Maschinenverhalten,<br />

welches durch ein identifiziertes Modell der Werkzeugmaschine<br />

bereitgestellt werden soll.<br />

Modellbildung<br />

Zum Erstellen linearer Modelle eines nichtlinearen Maschinenverhaltens<br />

muss jeweils eine Identifikation des Maschinenverhaltens<br />

an den gewünschten Auslegungspunkten ausgeführt werden. Hierzu<br />

wird eine Übertragungsfunktion in der Form<br />

<strong>antriebstechnik</strong> 4/<strong>2017</strong> 119