antriebstechnik 4/2017

antriebstechnik 4/2017

antriebstechnik 4/2017

- TAGS

- antriebstechnik

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

REGELTECHNIK<br />

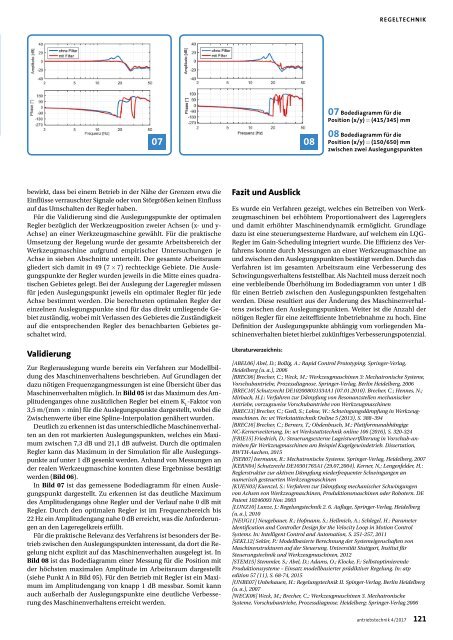

07 Bodediagramm für die<br />

Position (x/y) = (415/345) mm<br />

07 08<br />

08 Bodediagramm für die<br />

Position (x/y) = (150/650) mm<br />

zwischen zwei Auslegungspunkten<br />

bewirkt, dass bei einem Betrieb in der Nähe der Grenzen etwa die<br />

Einflüsse verrauschter Signale oder von Störgrößen keinen Einfluss<br />

auf das Umschalten der Regler haben.<br />

Für die Validierung sind die Auslegungspunkte der optimalen<br />

Regler bezüglich der Werkzeugposition zweier Achsen (x- und y-<br />

Achse) an einer Werkzeugmaschine gewählt. Für die praktische<br />

Umsetzung der Regelung wurde der gesamte Arbeitsbereich der<br />

Werkzeugmaschine aufgrund empirischer Untersuchungen je<br />

Achse in sieben Abschnitte unterteilt. Der gesamte Arbeitsraum<br />

gliedert sich damit in 49 (7 × 7) rechteckige Gebiete. Die Auslegungspunkte<br />

der Regler wurden jeweils in die Mitte eines quadratischen<br />

Gebietes gelegt. Bei der Auslegung der Lageregler müssen<br />

für jeden Auslegungspunkt jeweils ein optimaler Regler für jede<br />

Achse bestimmt werden. Die berechneten optimalen Regler der<br />

einzelnen Auslegungspunkte sind für das direkt umliegende Gebiet<br />

zuständig, wobei mit Verlassen des Gebietes die Zuständigkeit<br />

auf die entsprechenden Regler des benachbarten Gebietes geschaltet<br />

wird.<br />

Validierung<br />

Zur Reglerauslegung wurde bereits ein Verfahren zur Modellbildung<br />

des Maschinenverhaltens beschrieben. Auf Grundlagen der<br />

dazu nötigen Frequenzgangmessungen ist eine Übersicht über das<br />

Maschinenverhalten möglich. In Bild 05 ist das Maximum des Amplitudenganges<br />

ohne zusätzlichen Regler bei einem K L<br />

-Faktor von<br />

3,5 m/(mm × min) für die Auslegungspunkte dargestellt, wobei die<br />

Zwischenwerte über eine Spline-Interpolation genähert wurden.<br />

Deutlich zu erkennen ist das unterschiedliche Maschinenverhalten<br />

an den rot markierten Auslegungspunkten, welches ein Maximum<br />

zwischen 7,3 dB und 21,1 dB aufweist. Durch die optimalen<br />

Regler kann das Maximum in der Simulation für alle Auslegungspunkte<br />

auf unter 1 dB gesenkt werden. Anhand von Messungen an<br />

der realen Werkzeugmaschine konnten diese Ergebnisse bestätigt<br />

werden (Bild 06).<br />

In Bild 07 ist das gemessene Bodediagramm für einen Auslegungspunkt<br />

dargestellt. Zu erkennen ist das deutliche Maximum<br />

des Amplitudengangs ohne Regler und der Verlauf nahe 0 dB mit<br />

Regler. Durch den optimalen Regler ist im Frequenzbereich bis<br />

22 Hz ein Amplitudengang nahe 0 dB erreicht, was die Anforderungen<br />

an den Lageregelkreis erfüllt.<br />

Für die praktische Relevanz des Verfahrens ist besonders der Betrieb<br />

zwischen den Auslegungspunkten interessant, da dort die Regelung<br />

nicht explizit auf das Maschinenverhalten ausgelegt ist. In<br />

Bild 08 ist das Bodediagramm einer Messung für die Position mit<br />

der höchsten maximalen Amplitude im Arbeitsraum dargestellt<br />

(siehe Punkt A in Bild 05). Für den Betrieb mit Regler ist ein Maximum<br />

im Amplitudengang von knapp 1 dB messbar. Somit kann<br />

auch außerhalb der Auslegungspunkte eine deutliche Verbesserung<br />

des Maschinenverhaltens erreicht werden.<br />

Fazit und Ausblick<br />

Es wurde ein Verfahren gezeigt, welches ein Betreiben von Werkzeugmaschinen<br />

bei erhöhtem Proportionalwert des Lagereglers<br />

und damit erhöhter Maschinendynamik ermöglicht. Grundlage<br />

dazu ist eine steuerungsexterne Hardware, auf welchem ein LQG-<br />

Regler im Gain-Scheduling integriert wurde. Die Effizienz des Verfahrens<br />

konnte durch Messungen an einer Werkzeugmaschine an<br />

und zwischen den Auslegungspunkten bestätigt werden. Durch das<br />

Verfahren ist im gesamten Arbeitsraum eine Verbesserung des<br />

Schwingungsverhaltens feststellbar. Als Nachteil muss derzeit noch<br />

eine verbleibende Überhöhung im Bodediagramm von unter 1 dB<br />

für einen Betrieb zwischen den Auslegungspunkten festgehalten<br />

werden. Diese resultiert aus der Änderung des Maschinenverhaltens<br />

zwischen den Auslegungspunkten. Weiter ist die Anzahl der<br />

nötigen Regler für eine zeiteffiziente Inbetriebnahme zu hoch. Eine<br />

Definition der Auslegungspunkte abhängig vom vorliegenden Maschinenverhalten<br />

bietet hierbei zukünftiges Verbesserungspotenzial.<br />

Literaturverzeichnis:<br />

[ABEL06] Abel, D.; Bollig, A.: Rapid Control Prototyping. Springer-Verlag,<br />

Heidelberg (u. a.), 2006<br />

[BREC06] Brecher, C.; Weck, M.: Werkzeugmaschinen 3: Mechatronische Systeme,<br />

Vorschubantriebe, Prozessdiagnose. Springer-Verlag, Berlin Heidelberg, 2006<br />

[BREC10] Schutzrecht DE102008031334A1 (07.01.2010). Brecher, C.; Hennes, N.;<br />

Mirbach, H.J.: Verfahren zur Dämpfung von Resonanzstellen mechanischer<br />

Antriebe, vorzugsweise Vorschubantriebe von Werkzeugmaschinen<br />

[BREC13] Brecher, C.; Gsell, S.; Lohse, W.: Schwingungsdämpfung in Werkzeugmaschinen.<br />

In: wt Werkstatttechnik Online 5 (2013), S. 388–394<br />

[BREC16] Brecher, C.; Berners, T.; Obdenbusch, M.: Plattformunabhängige<br />

NC-Kernerweiterung. In: wt Werkstattstechnik online 106 (2016), S. 320-324<br />

[FRIE15] Friedrich, D.: Steuerungsexterne Lageistwertfilterung in Vorschub-antrieben<br />

für Werkzeugmaschinen am Beispiel Kugelgewindetrieb. Dissertation,<br />

RWTH-Aachen, 2015<br />

[ISER07] Isermann, R.: Mechatronische Systeme. Springer-Verlag, Heidelberg, 2007<br />

[KERN04] Schutzrecht DE10301765A1 (29.07.2004). Kerner, N.; Lengenfelder, H.:<br />

Reglerstruktur zur aktiven Dämpfung niederfrequenter Schwingungen an<br />

numerisch gesteuerten Werkzeugmaschinen<br />

[KUEN03] Kuenzel, S.: Verfahren zur Dämpfung mechanischer Schwingungen<br />

von Achsen von Werkzeugmaschinen, Produktionsmaschinen oder Robotern. DE<br />

Patent 10246093 Nov. 2003<br />

[LUNZ10] Lunze, J.: Regelungstechnik 2. 6. Auflage, Springer-Verlag, Heidelberg<br />

(u. a.), 2010<br />

[NEUG11] Neugebauer, R.; Hofmann, S.; Hellmich, A.; Schlegel, H.: Parameter<br />

Identification and Controller Design for the Velocity Loop in Motion Control<br />

Systems. In: Intelligent Control and Automation, S. 251-257, 2011<br />

[SEKL12] Sekler, P.: Modellbasierte Berechnung der Systemeigenschaften von<br />

Maschinenstrukturen auf der Steuerung. Universität Stuttgart, Institut für<br />

Steuerungstechnik und Werkzeugmaschinen, 2012<br />

[STEM15] Stemmler, S.; Abel, D.; Adams, O.; Klocke, F.: Selbstoptimierende<br />

Produktionssysteme – Einsatz modellbasierter prädiktiver Regelung. In: atp<br />

edition 57 (11), S. 68-74, 2015<br />

[UNBE07] Unbehauen, H.: Regelungstechnik II. Spinger-Verlag, Berlin Heidelberg<br />

(u. a.), 2007<br />

[WECK06] Weck, M.; Brecher, C.: Werkzeugmaschinen 3. Mechatronische<br />

Systeme, Vorschubantriebe, Prozessdiagnose. Heidelberg: Springer-Verlag 2006<br />

<strong>antriebstechnik</strong> 4/<strong>2017</strong> 121