Bunte Salze, weiße Berge

Wachstum und Wandel der Kaliindustrie zwischen Thüringer Wald, Rhön und Vogelsberg

Wachstum und Wandel der Kaliindustrie zwischen Thüringer Wald, Rhön und Vogelsberg

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

KRISTALLISIERKÄSTEN UND KÜHLANLAGEN<br />

Dagmar Mehnert<br />

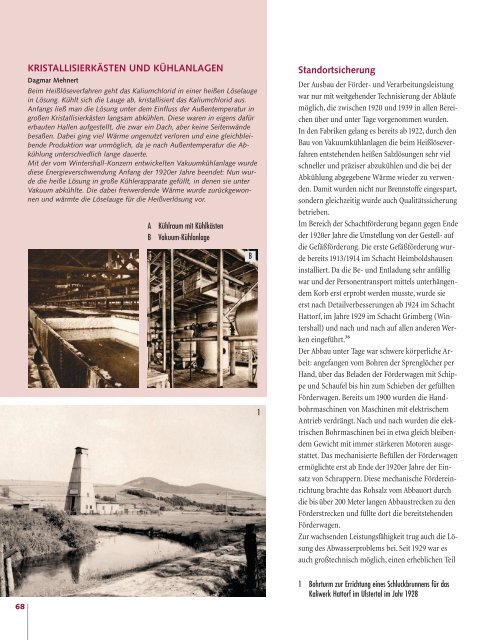

Beim Heißlöseverfahren geht das Kaliumchlorid in einer heißen Löselauge<br />

in Lösung. Kühlt sich die Lauge ab, kristallisiert das Kaliumchlorid aus.<br />

Anfangs ließ man die Lösung unter dem Einfluss der Außentemperatur in<br />

großen Kristallisierkästen langsam abkühlen. Diese waren in eigens dafür<br />

erbauten Hallen aufgestellt, die zwar ein Dach, aber keine Seitenwände<br />

besaßen. Dabei ging viel Wärme ungenutzt verloren und eine gleichbleibende<br />

Produktion war unmöglich, da je nach Außentemperatur die Abkühlung<br />

unterschiedlich lange dauerte.<br />

Mit der vom Wintershall-Konzern entwickelten Vakuumkühlanlage wurde<br />

diese Energieverschwendung Anfang der 1920er Jahre beendet: Nun wurde<br />

die heiße Lösung in große Kühlerapparate gefüllt, in denen sie unter<br />

Vakuum abkühlte. Die dabei freiwerdende Wärme wurde zurückgewonnen<br />

und wärmte die Löselauge für die Heißverlösung vor.<br />

A<br />

A<br />

B<br />

Kühlraum mit Kühlkästen<br />

Vakuum-Kühlanlage<br />

B<br />

1<br />

Standortsicherung<br />

Der Ausbau der Förder- und Verarbeitungsleistung<br />

war nur mit weitgehender Technisierung der Abläufe<br />

möglich, die zwischen 1920 und 1939 in allen Bereichen<br />

über und unter Tage vorgenommen wurden.<br />

In den Fabriken gelang es bereits ab 1922, durch den<br />

Bau von Vakuumkühlanlagen die beim Heißlöseverfahren<br />

entstehenden heißen Salzlösungen sehr viel<br />

schneller und präziser abzukühlen und die bei der<br />

Abkühlung abgegebene Wärme wieder zu verwenden.<br />

Damit wurden nicht nur Brennstoffe eingespart,<br />

sondern gleichzeitig wurde auch Qualitätssicherung<br />

betrieben.<br />

Im Bereich der Schachtförderung begann gegen Ende<br />

der 1920er Jahre die Umstellung von der Gestell- auf<br />

die Gefäßförderung. Die erste Gefäßförderung wurde<br />

bereits 1913/1914 im Schacht Heimboldshausen<br />

installiert. Da die Be- und Entladung sehr anfällig<br />

war und der Personentransport mittels unterhängendem<br />

Korb erst erprobt werden musste, wurde sie<br />

erst nach Detailverbesserungen ab 1924 im Schacht<br />

Hattorf, im Jahre 1929 im Schacht Grimberg (Wintershall)<br />

und nach und nach auf allen anderen Werken<br />

eingeführt. 36<br />

Der Abbau unter Tage war schwere körperliche Arbeit:<br />

angefangen vom Bohren der Sprenglöcher per<br />

Hand, über das Beladen der Förderwagen mit Schippe<br />

und Schaufel bis hin zum Schieben der gefüllten<br />

Förderwagen. Bereits um 1900 wurden die Handbohrmaschinen<br />

von Maschinen mit elektrischem<br />

Antrieb verdrängt. Nach und nach wurden die elektrischen<br />

Bohrmaschinen bei in etwa gleich bleibendem<br />

Gewicht mit immer stärkeren Motoren ausgestattet.<br />

Das mechanisierte Befüllen der Förderwagen<br />

ermöglichte erst ab Ende der 1920er Jahre der Einsatz<br />

von Schrappern. Diese mechanische Fördereinrichtung<br />

brachte das Rohsalz vom Abbauort durch<br />

die bis über 200 Meter langen Abbaustrecken zu den<br />

Förderstrecken und füllte dort die bereitstehenden<br />

Förderwagen.<br />

Zur wachsenden Leistungsfähigkeit trug auch die Lösung<br />

des Abwasserproblems bei. Seit 1929 war es<br />

auch großtechnisch möglich, einen erheblichen Teil<br />

68<br />

1 Bohrturm zur Errichtung eines Schluckbrunnens für das<br />

Kaliwerk Hattorf im Ulstertal im Jahr 1928