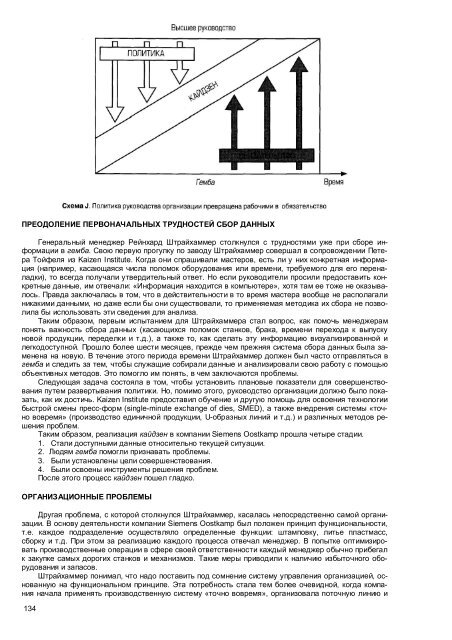

ПРЕОДОЛЕНИЕ ПЕРВОНАЧАЛЬНЫХ ТРУДНОСТЕЙ СБОР ДАННЫХГенеральный менеджер Рейнхард Штрайхаммер столкнулся с трудностями уже при сборе информациив гемба. Свою первую прогулку по заводу Штрайхаммер совершал в сопровождении ПетераТойфеля из Kaizen Institute. Когда они спрашивали мастеров, есть ли у них конкретная информация(например, касающаяся числа поломок оборудования или времени, требуемого для его переналадки),то всегда получали утвердительный ответ. Но если руководители просили предоставить конкретныеданные, им отвечали: «Информация находится в компьютере», хотя там ее тоже не оказывалось.Правда заключалась в том, что в действительности в то время мастера вообще не располагалиникакими данными, но даже если бы они существовали, то применяемая методика их сбора не позволилабы использовать эти сведения для анализа.Таким образом, первым испытанием для Штрайхаммера стал вопрос, как помочь менеджерампонять важность сбора данных (касающихся поломок станков, брака, времени перехода к выпускуновой продукции, переделки и т.д.), а также то, как сделать эту информацию визуализированной илегкодоступной. Прошло более шести месяцев, прежде чем прежняя система сбора данных была замененана новую. В течение этого периода времени Штрайхаммер должен был часто отправляться вгемба и следить за тем, чтобы служащие собирали данные и анализировали свою работу с помощьюобъективных методов. Это помогло им понять, в чем заключаются проблемы.Следующая задача состояла в том, чтобы установить плановые показатели для совершенствованияпутем развертывания политики. Но, помимо этого, руководство организации должно было показать,как их достичь. Kaizen Institute предоставил обучение и другую помощь для освоения технологиибыстрой смены пресс-форм (single-minute exchange of dies, SMED), а также внедрения системы «точнововремя» (производство единичной продукции, U-образных линий и т.д.) и различных методов решенияпроблем.Таким образом, реализация кайдзен в компании Siemens Oostkamp прошла четыре стадии.1. Стали доступными данные относительно текущей ситуации.2. Людям гемба помогли признавать проблемы.3. Были установлены цели совершенствования.4. Были освоены инструменты решения проблем.После этого процесс кайдзен пошел гладко.ОРГАНИЗАЦИОННЫЕ ПРОБЛЕМЫДругая проблема, с которой столкнулся Штрайхаммер, касалась непосредственно самой организации.В основу деятельности компании Siemens Oostkamp был положен принцип функциональности,т.е. каждое подразделение осуществляло определенные функции: штамповку, литье пластмасс,сборку и т.д. При этом за реализацию каждого процесса отвечал менеджер. В попытке оптимизироватьпроизводственные операции в сфере своей ответственности каждый менеджер обычно прибегалк закупке самых дорогих станков и механизмов. Такие меры приводили к наличию избыточного оборудованияи запасов.Штрайхаммер понимал, что надо поставить под сомнение систему управления организацией, основаннуюна функциональном принципе. Эта потребность стала тем более очевидной, когда компанияначала применять производственную систему «точно вовремя», организовала поточную линию и134

использовала канбан (бирка-заказ на поставку очередной партии продукции) для перехода от одногопроцесса к другому. Согласно новым процедурам, в отношении конкретной продукции между процессамисборки и литья допускалось только минимальное число коробок с «незавершенной работой»(например четыре). Уменьшение объема партии с помощью такого способа свидетельствовало о том,что в литейном цехе слишком много времени затрачивалось на перенастройку оборудования.До реализации кайдзен в компании отсутствовали какие-либо данные, поэтому руководство абсолютноне представляло, с чего начать. Поскольку теперь информация стала легкодоступной, решитьэтот вопрос было несложно. (См. схему К.) Таким образом, одно усилие по кайдзен привело кдругому.ПОДДЕРЖАНИЕ ИМПУЛЬСА КАЙДЗЕН НА ВЫСОКОМ УРОВНЕПо словам Штрайхаммера, теперь, когда на предприятии уже начались развертывание политикии аудит кайдзен, следующим испытанием для руководителя будет поддержка этих нововведений надолжном уровне, поскольку пока только 70% рабочих компании были вовлечены в кайдзен.Когда я посетил гемба компании Oostkamp в январе 1996 года, было очевидно, что на заводепроизошло много изменений. На тех производственных участках, где уже внедрили систему 5S, машиныи производственные помещения содержались в безупречном порядке, а в углах и коридорахцехов по инициативе рабочих были расставлены горшки с цветами. Для обеспечения более эффективногопотока процесса была изменена компоновка станков, а изолированные участки соединены сглавной линией в тех случаях, когда это представлялось возможным. Исчез склад, на котором раньшехранились запасы сырья и готовая продукция. Производственный процесс был организован поновому.Много станков переместили, чтобы устранить муда транспортировки. Что касается деятельностиподразделения, изготавливающего инструменты и шаблоны, то время на их проектирование ипроизводство сократилось со 120 до 49 дней.Я также повсюду наблюдал признаки визуального менеджмента. Фактически тремя самыми заметнымиаспектами деятельности в гемба были: визуальный менеджмент, стандартизация и развертываниеполитики. На больших диаграммах, развешанных на стенах, наглядно демонстрироваласьежегодная политика менеджмента завода, включая количественные данные и графики трендов применительнок каждому аспекту деятельности. Общие цели компании подразделялись на задачи длякоманд кайдзен и конкретных служащих. Инструменты в подразделениях были разложены таким образом,чтобы обеспечить максимальную эффективность и удобство пользования ими, а разметка наполу производственных помещений указывала, где должны находиться транспортные тележки и готоваяпродукция. Как только она поступает со сборочной линии, ее в строго определенном месте помещаютна тележку и оттуда отправляют непосредственно потребителю. Многие операторы компанииSiemens сказали мне, что:Перед началом внедрения капдзен они сильно сопротивлялись переменам.• Теперь, пройдя через процесс кайдзен, они очень довольны результатом и тем, что обрелиспособность самостоятельно идентифицировать и решать возникающие проблемы. Благодаря изменениюрасположения оборудования рабочие могут распознать проблему в предыдущем процессе исразу же возвратить обратно дефектную продукцию. На идентификацию проблемы обычно затрачивалосьнесколько дней, при этом часто ее обнаруживали слишком поздно.• Раньше операторы знали, что совсем не обязательно подавать идеи и предложения, потомучто к тому моменту, когда они обнаружат проблему, окажется, что этим вопросом уже занялись другие.Если прежде они считали такое положение вещей само собой разумеющимся, то теперь рассматриваютрешение проблем как свою собственную работу.• Время реализации заказа по производству колец для противоблокиро-вочной тормозной системы,которое раньше составляло 12 дней, теперь сократилось до 12 часов.• Производство ленточных соединительных кабелей сегодня начинается только после получениязаказа, а готовая продукция отправляется непосредственно потребителю. В этом подразделениираньше размещался трехмесячный запас готовой продукции. Теперь в этом отпала необходимость,так как время реализации заказа уменьшилось до трех часов.135