Etude des propriétés physiques et mécaniques de matériaux ...

Etude des propriétés physiques et mécaniques de matériaux ...

Etude des propriétés physiques et mécaniques de matériaux ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Chapitre 1<br />

d’abord, l’AlON roche est produit en utilisant un mélange composé d’aluminium <strong>et</strong> d’alumine dans<br />

une proportion donnée d’environ 30% en masse d’aluminium. La charge insérée dans le four est<br />

balayée par un flux d’azote sous pression atmosphérique avant <strong>et</strong> pendant la chauffe du four par eff<strong>et</strong><br />

résistif. Lorsque la température atteint environ 1000°C, l’azote réagit avec l’aluminium liqui<strong>de</strong> pour<br />

donner <strong>de</strong> l’AlN (s). Une fois c<strong>et</strong>te réaction exothermique engagée, la chauffe du four est coupée <strong>et</strong> la<br />

température <strong>de</strong> la charge augmente avec formation d’oxynitrure. Le produit final, <strong>de</strong> composition<br />

nominale molaire voisine <strong>de</strong> 50%AlN-50%Al 2 O 3 , désigné par AlON roche contient Al 2 O 3 , AlN, <strong><strong>de</strong>s</strong><br />

oxynitrures <strong>et</strong> <strong>de</strong> l’aluminium résiduel. Un brev<strong>et</strong> a été déposé afin <strong>de</strong> protéger ce produit <strong>et</strong> son mo<strong>de</strong><br />

d'élaboration [25].<br />

L’étape suivante est la fusion dans un four Higgins d’un mélange contenant 22% d’AlON roche.<br />

Du carbone est disposé dans le bas du four afin <strong>de</strong> faciliter l’échauffement <strong>de</strong> la charge par induction.<br />

L’alumine est d’abord introduite puis l’AlON roche est introduit régulièrement à la pelle dans le four.<br />

La température du four est comprise entre 2050°C <strong>et</strong> 2100°C <strong>et</strong> la fusion dure entre 17 <strong>et</strong> 18h pour 15<br />

tonnes <strong>de</strong> produit initial. Le refroidissement a lieu dans le four : les parois sont refroidies par un<br />

ruissellement d’eau. Après refroidissement, le pain est démoulé, concassé puis broyé à l’ai<strong>de</strong> <strong>de</strong>ux<br />

broyeurs à cylindre pour obtenir une forme aiguillée.<br />

Classement granulométrique <strong><strong>de</strong>s</strong> grains. Le classement est réalisé selon <strong>de</strong>ux procédés suivant<br />

la granulométrie visée. A noter que la gamme <strong>de</strong> grains produite est très large : elle s’étend <strong>de</strong> 3 µm à<br />

1200 µm. Pour <strong><strong>de</strong>s</strong> diamètres médians supérieurs à 30 µm, la classification se fait par tamisage alors<br />

que pour <strong><strong>de</strong>s</strong> diamètres médians inférieurs à 30 µm, elle est obtenue par lévigation. C<strong>et</strong>te <strong>de</strong>rnière<br />

consiste en un tri basé sur la loi <strong>de</strong> Stokes. Les grains sont introduits dans <strong><strong>de</strong>s</strong> cuves contenant <strong>de</strong> l’eau<br />

<strong>et</strong> <strong><strong>de</strong>s</strong> dispersants améliorant la lévigation. Les cuves <strong>de</strong> différentes tailles sont disposées en casca<strong>de</strong>.<br />

Lorsque les grains les plus gros <strong>de</strong> la première cuve ont sédimenté, le surplus <strong>de</strong> grains passe dans la<br />

secon<strong>de</strong> cuve <strong>et</strong> ainsi <strong>de</strong> suite. Les grains issus <strong>de</strong> chaque cuve sont alors séchés soit à l’étuve soit à<br />

l’ai<strong>de</strong> d’un four rotatif. Pour les granulométries les plus fines, la durée <strong>de</strong> lévigation atteint 15 jours.<br />

1.2.2. Propriétés <strong><strong>de</strong>s</strong> grains<br />

Il existe <strong>de</strong>ux qualités <strong>de</strong> corindon blanc qui diffèrent <strong>de</strong> par leur teneur en oxy<strong>de</strong> <strong>de</strong> sodium. La<br />

qualité supérieure est notée HP pour high purity. Elle est obtenue par un lavage à l’aci<strong>de</strong> sulfurique.<br />

La phase cristalline pour ces <strong>de</strong>ux qualités est la phase . Ces corindons sont fabriqués sous forme <strong>de</strong><br />

grains massifs (CA) ou aiguillés (CU).<br />

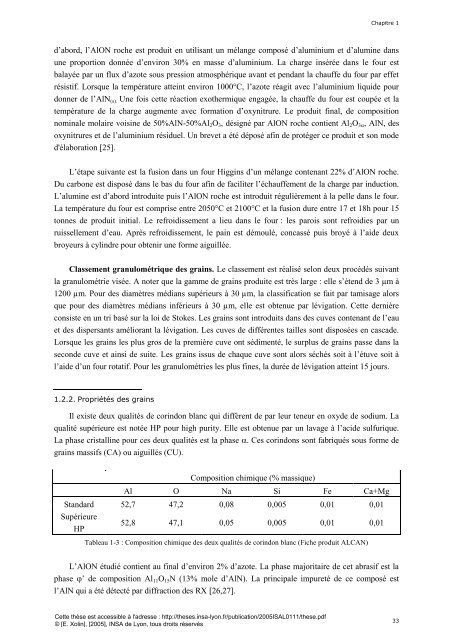

Composition chimique (% massique)<br />

Al O Na Si Fe Ca+Mg<br />

Standard 52,7 47,2 0,08 0,005 0,01 0,01<br />

Supérieure<br />

HP<br />

52,8 47,1 0,05 0,005 0,01 0,01<br />

Tableau 1-3 : Composition chimique <strong><strong>de</strong>s</strong> <strong>de</strong>ux qualités <strong>de</strong> corindon blanc (Fiche produit ALCAN)<br />

L’AlON étudié contient au final d’environ 2% d’azote. La phase majoritaire <strong>de</strong> c<strong>et</strong> abrasif est la<br />

phase ’ <strong>de</strong> composition Al 11 O 15 N (13% mole d’AlN). La principale impur<strong>et</strong>é <strong>de</strong> ce composé est<br />

l’AlN qui a été détecté par diffraction <strong><strong>de</strong>s</strong> RX [26,27].<br />

C<strong>et</strong>te thèse est accessible à l'adresse : http://theses.insa-lyon.fr/publication/2005ISAL0111/these.pdf<br />

© [E. Xolin], [2005], INSA <strong>de</strong> Lyon, tous droits réservés<br />

33