antriebstechnik 10/2019

antriebstechnik 10/2019

antriebstechnik 10/2019

- TAGS

- antriebstechnik

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

LINEARTECHNIK<br />

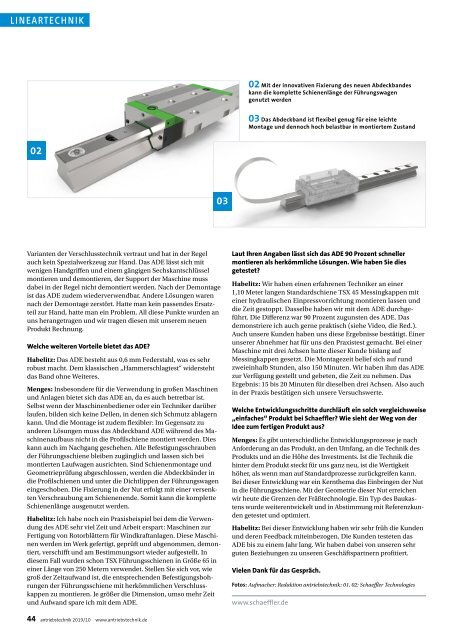

02 Mit der innovativen Fixierung des neuen Abdeckbandes<br />

kann die komplette Schienenlänge der Führungswagen<br />

genutzt werden<br />

03 Das Abdeckband ist flexibel genug für eine leichte<br />

Montage und dennoch hoch belastbar in montiertem Zustand<br />

02<br />

03<br />

Varianten der Verschlusstechnik vertraut und hat in der Regel<br />

auch kein Spezialwerkzeug zur Hand. Das ADE lässt sich mit<br />

wenigen Handgriffen und einem gängigen Sechskantschlüssel<br />

montieren und demontieren, der Support der Maschine muss<br />

dabei in der Regel nicht demontiert werden. Nach der Demontage<br />

ist das ADE zudem wiederverwendbar. Andere Lösungen waren<br />

nach der Demontage zerstört. Hatte man kein passendes Ersatzteil<br />

zur Hand, hatte man ein Problem. All diese Punkte wurden an<br />

uns herangetragen und wir tragen diesen mit unserem neuen<br />

Produkt Rechnung.<br />

Welche weiteren Vorteile bietet das ADE?<br />

Habelitz: Das ADE besteht aus 0,6 mm Federstahl, was es sehr<br />

robust macht. Dem klassischen „Hammerschlagtest“ widersteht<br />

das Band ohne Weiteres.<br />

Menges: Insbesondere für die Verwendung in großen Maschinen<br />

und Anlagen bietet sich das ADE an, da es auch betretbar ist.<br />

Selbst wenn der Maschinenbediener oder ein Techniker darüber<br />

laufen, bilden sich keine Dellen, in denen sich Schmutz ablagern<br />

kann. Und die Montage ist zudem flexibler: Im Gegensatz zu<br />

anderen Lösungen muss das Abdeckband ADE während des Maschinenaufbaus<br />

nicht in die Profilschiene montiert werden. Dies<br />

kann auch im Nachgang geschehen. Alle Befestigungsschrauben<br />

der Führungsschiene bleiben zugänglich und lassen sich bei<br />

montierten Lauf wagen ausrichten. Sind Schienenmontage und<br />

Geometrieprüfung abgeschlossen, werden die Abdeckbänder in<br />

die Profilschienen und unter die Dichtlippen der Führungswagen<br />

eingeschoben. Die Fixierung in der Nut erfolgt mit einer versenkten<br />

Verschraubung am Schienen ende. Somit kann die komplette<br />

Schienenlänge ausgenutzt werden.<br />

Habelitz: Ich habe noch ein Praxisbeispiel bei dem die Verwendung<br />

des ADE sehr viel Zeit und Arbeit erspart: Maschinen zur<br />

Fertigung von Rotorblättern für Windkraftanlagen. Diese Maschinen<br />

werden im Werk ge fertigt, geprüft und abgenommen, demontiert,<br />

verschifft und am Bestimmungsort wieder aufgestellt. In<br />

diesem Fall wurden schon TSX Führungsschienen in Größe 65 in<br />

einer Länge von 250 Metern verwendet. Stellen Sie sich vor, wie<br />

groß der Zeitaufwand ist, die entsprechenden Befestigungsbohrungen<br />

der Führungsschiene mit herkömmlichen Verschlusskappen<br />

zu montieren. Je größer die Dimension, umso mehr Zeit<br />

und Aufwand spare ich mit dem ADE.<br />

Laut Ihren Angaben lässt sich das ADE 90 Prozent schneller<br />

montieren als herkömmliche Lösungen. Wie haben Sie dies<br />

getestet?<br />

Habelitz: Wir haben einen erfahrenen Techniker an einer<br />

1,<strong>10</strong> Meter langen Standardschiene TSX 45 Messingkappen mit<br />

einer hydraulischen Einpressvorrichtung montieren lassen und<br />

die Zeit gestoppt. Dasselbe haben wir mit dem ADE durchgeführt.<br />

Die Differenz war 90 Prozent zugunsten des ADE. Das<br />

demonstriere ich auch gerne praktisch (siehe Video, die Red.).<br />

Auch unsere Kunden haben uns diese Ergebnisse bestätigt. Einer<br />

unserer Abnehmer hat für uns den Praxistest gemacht. Bei einer<br />

Maschine mit drei Achsen hatte dieser Kunde bislang auf<br />

Messingkappen gesetzt. Die Montagezeit belief sich auf rund<br />

zweieinhalb Stunden, also 150 Minuten. Wir haben ihm das ADE<br />

zur Verfügung gestellt und gebeten, die Zeit zu nehmen. Das<br />

Ergebnis: 15 bis 20 Minuten für dieselben drei Achsen. Also auch<br />

in der Praxis bestätigen sich unsere Versuchswerte.<br />

Welche Entwicklungsschritte durchläuft ein solch vergleichsweise<br />

„einfaches“ Produkt bei Schaeffler? Wie sieht der Weg von der<br />

Idee zum fertigen Produkt aus?<br />

Menges: Es gibt unterschiedliche Entwicklungsprozesse je nach<br />

Anforderung an das Produkt, an den Umfang, an die Technik des<br />

Produkts und an die Höhe des Investments. Ist die Technik die<br />

hinter dem Produkt steckt für uns ganz neu, ist die Wertigkeit<br />

höher, als wenn man auf Standardprozesse zurückgreifen kann.<br />

Bei dieser Entwicklung war ein Kernthema das Einbringen der Nut<br />

in die Führungsschiene. Mit der Geometrie dieser Nut erreichen<br />

wir heute die Grenzen der Fräßtechnologie. Ein Typ des Baukastens<br />

wurde weiterentwickelt und in Abstimmung mit Referenzkunden<br />

getestet und optimiert.<br />

Habelitz: Bei dieser Entwicklung haben wir sehr früh die Kunden<br />

und deren Feedback miteinbezogen. Die Kunden testeten das<br />

ADE bis zu einem Jahr lang. Wir haben dabei von unseren sehr<br />

guten Beziehungen zu unseren Geschäftspartnern profitiert.<br />

Vielen Dank für das Gespräch.<br />

Fotos: Aufmacher: Redaktion <strong>antriebstechnik</strong>; 01, 02: Schaeffler Technologies<br />

www.schaeffler.de<br />

44 <strong>antriebstechnik</strong> <strong>2019</strong>/<strong>10</strong> www.<strong>antriebstechnik</strong>.de