Handbuch - Suter Swiss-Composite Group

Handbuch - Suter Swiss-Composite Group

Handbuch - Suter Swiss-Composite Group

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

1<br />

Ecken ausrunden und verstärken<br />

Das Verstärkungsgewebe, meist aus Glas, hat eine gewisse Rückstellkraft<br />

und läßt sich daher nicht in scharfe Ecken legen. Es hat die Tendenz, sich<br />

immer wieder abzulösen, was zu einer Blasenbildung führt. Es ist also<br />

notwendig, scharfe Innenkanten vor dem Laminieren auszurunden.<br />

Für die Herstellung einer Hohlkehle eignet sich ein<br />

dicker Brei aus Epoxydharz und Glasfaserschnitzel +<br />

Baumwollflocken. Wenn gleichzeitig eine höhere<br />

Belastbarkeit erwünscht ist, können auch Glas-,<br />

Aramid- oder Kohlerovings eingelegt werden.<br />

Sehr leichte Füllmassen (Dichte um 0,5 g/cm 3 ) erhält<br />

man bei Verwendung von Glass-Bubbles (Microglashohlkugeln).<br />

Durch zusätzliches Eindicken mit<br />

Baumwollflocken oder Thixotropiermittel kann der<br />

Kugellagereffekt und damit das Ablaufen der Mischung<br />

vermieden werden.<br />

Laminataufbau<br />

Nachdem die Vorarbeiten abgeschlossen sind, kann mit dem eigentlichen<br />

Laminieren begonnen werden.<br />

Vorher noch einige Bemerkungen zum Material:<br />

Neben der Anzahl der verschiedenen Gewebelagen sollte auch die Faserrichtung<br />

den auftretenden Belastungen angepaßt sein. Der Vorteil von faserverstärkten<br />

Kunststoffen liegt ja gerade darin, daß die größte Festigkeit immer in Richtung<br />

der Faser erzielt wird. Der Konstrukteur ist damit in der Lage, die Festigkeit<br />

eines Bauteils durch entsprechende Faserorientierung zu gestalten.<br />

Ein "normales" Verstärkungsgewebe hat zwei Faserrichtungen, die Kette<br />

(Längsrichtung) und den Schuß (Querrichtung). Die Filamente kreuzen sich im<br />

rechten Winkel, liegen also senkrecht und waagrecht. In diesen beiden<br />

Richtungen ist die Festigkeit des Gewebes hoch. Wird Gewebe z.B. unter<br />

einem Winkel von 45° (diagonal) eingelegt und auf Zug und Druck belastet, ist<br />

die Festigkeit und Steifigkeit geringer als bei einer rechtwinkligen Ausrichtung.<br />

Wird ein unter 45° eingelegtes Gewebe allerdings auf Verdrehung (Torsion)<br />

belastet, liegen die Fasern in diesem Fall in Richtung der Belastung und<br />

erfüllen ihren Zweck optimal.<br />

Wird hohe Biegefestigkeit in eine Vorzugsrichtung gefordert, kann ein<br />

unidirektionales Gewebe verwendet werden, bei dem etwa 90% der Fasern in<br />

Längsrichtung verlaufen.<br />

Selbstverständlich lassen sich für die verschiedenen Belastungen auch<br />

verschiedene Gewebelagen einbringen, um die Festigkeit zu optimieren.<br />

Das Laminieren<br />

Unter Laminieren verstehen wir das schichtweise Einbringen von Verstärkungsgewebe<br />

von Hand (Handlaminieren). Dabei wird zuerst das Gewebe auf<br />

die richtige Größe zugeschnitten. Oft lohnt sich die Herstellung einer<br />

Kartonschablone.<br />

Die mit einer Deckschicht versehene Form wird mit Harz eingestrichen und<br />

Gewebe aufgelegt. Nun wird laminiert, also das Gewebe mit dem darunterliegenden<br />

Harzanstrich getränkt.<br />

Das Harz wird vorzugsweise von unten nach oben durch das Gewebe gearbeitet.<br />

Dies ergibt eine optimale Tränkung ohne Lufteinschlüsse.<br />

Die sorgfältige Benetzung läßt sich bei Glasgeweben optisch leicht<br />

kontrollieren: nicht getränkte Stellen erscheinen weiß, richtig getränkte Stellen<br />

transparent.<br />

1.94<br />

FORMENBAU MIT GFK<br />

MOULD CONSTRUCTION WITH GRP<br />

Neckar-Verlag<br />

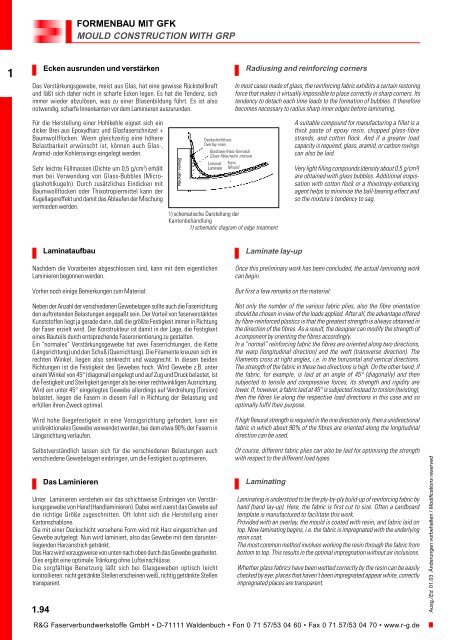

Deckschichtharz<br />

Overlay resin<br />

Glasfaser/Harz-Gemisch<br />

Glass-fibre/resin mixture<br />

Laminat<br />

Laminate<br />

1) schematische Darstellung der<br />

Kantenbehandlung<br />

1) schematic diagram of edge treatment<br />

R&G Faserverbundwerkstoffe GmbH D-71111 Waldenbuch Fon 0 71 57/53 04 60 Fax 0 71 57/53 04 70 www.r-g.de<br />

Form<br />

Mould<br />

Radiusing and reinforcing corners<br />

In most cases made of glass, the reinforcing fabric exhibits a certain restoring<br />

force that makes it virtually impossible to place correctly in sharp corners. Its<br />

tendency to detach each time leads to the formation of bubbles. It therefore<br />

becomes necessary to radius sharp inner edges before laminating.<br />

Laminate lay-up<br />

A suitable compound for manufacturing a fillet is a<br />

thick paste of epoxy resin, chopped glass-fibre<br />

strands, and cotton flock. And if a greater load<br />

capacity is required, glass, aramid, or carbon rovings<br />

can also be laid.<br />

Very light filling compounds (density about 0.5 g/cm³)<br />

are obtained with glass bubbles. Additional inspissation<br />

with cotton flock or a thixotropy-enhancing<br />

agent helps to minimise the ball-bearing effect and<br />

so the mixture’s tendency to sag.<br />

Once this preliminary work has been concluded, the actual laminating work<br />

can begin.<br />

But first a few remarks on the material:<br />

Not only the number of the various fabric plies, also the fibre orientation<br />

should be chosen in view of the loads applied. After all, the advantage offered<br />

by fibre-reinforced plastics is that the greatest strength is always obtained in<br />

the direction of the fibres. As a result, the designer can modify the strength of<br />

a component by orienting the fibres accordingly.<br />

In a “normal” reinforcing fabric the fibres are oriented along two directions,<br />

the warp (longitudinal direction) and the weft (transverse direction). The<br />

filaments cross at right angles, i.e. in the horizontal and vertical directions.<br />

The strength of the fabric in these two directions is high. On the other hand, if<br />

the fabric, for example, is laid at an angle of 45° (diagonally) and then<br />

subjected to tensile and compressive forces, its strength and rigidity are<br />

lower. If, however, a fabric laid at 45° is subjected instead to torsion (twisting),<br />

then the fibres lie along the respective load directions in this case and so<br />

optimally fulfil their purpose.<br />

If high flexural strength is required in the one direction only, then a unidirectional<br />

fabric in which about 90% of the fibres are oriented along the longitudinal<br />

direction can be used.<br />

Of course, different fabric plies can also be laid for optimising the strength<br />

with respect to the different load types.<br />

Laminating<br />

Laminating is understood to be the ply-by-ply build-up of reinforcing fabric by<br />

hand (hand lay-up). Here, the fabric is first cut to size. Often a cardboard<br />

template is manufactured to facilitate this work.<br />

Provided with an overlay, the mould is coated with resin, and fabric laid on<br />

top. Now laminating begins, i.e. the fabric is impregnated with the underlying<br />

resin coat.<br />

The most common method involves working the resin through the fabric from<br />

bottom to top. This results in the optimal impregnation without air inclusions.<br />

Whether glass fabrics have been wetted correctly by the resin can be easily<br />

checked by eye: places that haven’t been impregnated appear white, correctly<br />

impregnated places are transparent.<br />

Ausg./Ed. 01.03 Änderungen vorbehalten / Modifications reserved