Benzin und

Benzin und

Benzin und

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Nut des Ventilschaftes <strong>und</strong> werden in der Innenseite<br />

des Rohrstückes aufgefangen. Der Deckel ist in Verbindung<br />

mit dem Rohr zu halten, damit die Kegelhälften<br />

nicht davonfliegen.<br />

0 Die Ventilfederdeckel <strong>und</strong> Ventilfedern abnehmen.<br />

0 Die Ventilführungs-öldichtringe vorsichtig mit einem<br />

Schraubenzieher abdrücken oder mit einer Zange<br />

abziehen.<br />

0 Die Ventile der Reihe nach aus den Führungen<br />

herausziehen <strong>und</strong> in Einbaureihenfolge durch ein<br />

Stück Pappe stossen. Die Ventilnummer vor das jeweilige<br />

Ventil einzeichnen.<br />

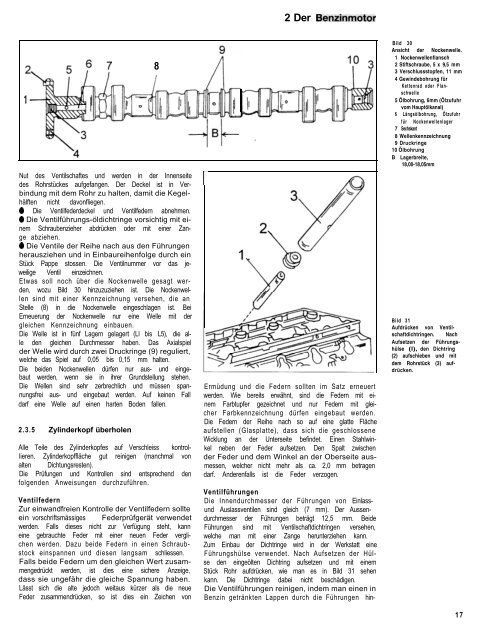

Etwas soll noch über die Nockenwelle gesagt werden,<br />

wozu Bild 30 hinzuzuziehen ist. Die Nockenwellen<br />

sind mit einer Kennzeichnung versehen, die an<br />

Stelle (8) in die Nockenwelle eingeschlagen ist. Bei<br />

Erneuerung der Nockenwelle nur eine Welle mit der<br />

gleichen Kennzeichnung einbauen.<br />

Die Welle ist in fünf Lagern gelagert (Ll bis L5), die alle<br />

den gleichen Durchmesser haben. Das Axialspiel<br />

der Welle wird durch zwei Druckringe (9) reguliert,<br />

welche das Spiel auf 0,05 bis 0,15 mm halten.<br />

Die beiden Nockenwellen dürfen nur aus- <strong>und</strong> eingebaut<br />

werden, wenn sie in ihrer Gr<strong>und</strong>stellung stehen.<br />

Die Wellen sind sehr zerbrechlich <strong>und</strong> müssen spannungsfrei<br />

aus- <strong>und</strong> eingebaut werden. Auf keinen Fall<br />

darf eine Welle auf einen harten Boden fallen.<br />

2.3.5 Zylinderkopf überholen<br />

Alle Teile des Zylinderkopfes auf Verschleiss kontrollieren.<br />

Zylinderkopffläche gut reinigen (manchmal von<br />

alten Dichtungsresten).<br />

Die Prüfungen <strong>und</strong> Kontrollen sind entsprechend den<br />

folgenden Anweisungen durchzuführen.<br />

Ventilfedern<br />

Zur einwandfreien Kontrolle der Ventilfedern sollte<br />

ein vorschriftsmässiges Federprüfgerät verwendet<br />

werden. Falls dieses nicht zur Verfügung steht, kann<br />

eine gebrauchte Feder mit einer neuen Feder verglichen<br />

werden. Dazu beide Federn in einen Schraubstock<br />

einspannen <strong>und</strong> diesen langsam schliessen.<br />

Falls beide Federn um den gleichen Wert zusammengedrückt<br />

werden, ist dies eine sichere Anzeige,<br />

dass sie ungefähr die gleiche Spannung haben.<br />

Lässt sich die alte jedoch weitaus kürzer als die neue<br />

Feder zusammendrücken, so ist dies ein Zeichen von<br />

8<br />

r<br />

2 Der <strong>Benzin</strong>motor<br />

Ermüdung <strong>und</strong> die Federn sollten im Satz erneuert<br />

werden. Wie bereits erwähnt, sind die Federn mit einem<br />

Farbtupfer gezeichnet <strong>und</strong> nur Federn mit gleicher<br />

Farbkennzeichnung dürfen eingebaut werden.<br />

Die Federn der Reihe nach so auf eine glatte Fläche<br />

aufstellen (Glasplatte), dass sich die geschlossene<br />

Wicklung an der Unterseite befindet. Einen Stahlwinkel<br />

neben der Feder aufsetzen. Den Spalt zwischen<br />

der Feder <strong>und</strong> dem Winkel an der Oberseite ausmessen,<br />

welcher nicht mehr als ca. 2,0 mm betragen<br />

darf. Anderenfalls ist die Feder verzogen.<br />

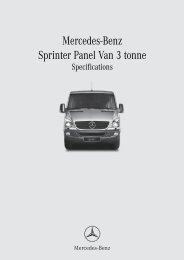

Ventilführungen<br />

Die Innendurchmesser der Führungen von Einlass<strong>und</strong><br />

Auslassventilen sind gleich (7 mm). Der Aussendurchmesser<br />

der Führungen beträgt 12,5 mm. Beide<br />

Führungen sind mit Ventilschaftdichtringen versehen,<br />

welche man mit einer Zange herunterziehen kann.<br />

Zum Einbau der Dichtringe wird in der Werkstatt eine<br />

Führungshülse verwendet. Nach Aufsetzen der Hülse<br />

den eingeölten Dichtring aufsetzen <strong>und</strong> mit einem<br />

Stück Rohr aufdrücken, wie man es in Bild 31 sehen<br />

kann. Die Dichtringe dabei nicht beschädigen.<br />

Die Ventilführungen reinigen, indem man einen in<br />

<strong>Benzin</strong> getränkten Lappen durch die Führungen hin-<br />

Bild 30<br />

Ansicht der Nockenwelle.<br />

1 Nockenwellenflansch<br />

2 Stiftschraube, 5 x 9,5 mm<br />

3 Verschlussstopfen, 11 mm<br />

4 Gewindebohrung für<br />

Kettenrad oder Flanschwelle<br />

5 Ölbohrung, 6mm (Ölzufuhr<br />

vom Hauptölkanal)<br />

6 Längsölbohrung, Ölzufuhr<br />

für Nockenwellenlager<br />

7 Sechskant<br />

8 Wellenkennzeichnung<br />

9 Druckringe<br />

10 Ölbohrung<br />

B Lagerbreite,<br />

18,00-18,05mm<br />

Bild 31<br />

Aufdrücken von Ventilschaftdichtringen.<br />

Nach<br />

Aufsetzen der Führungshülse<br />

(l), den Dichtring<br />

(2) aufschieben <strong>und</strong> mit<br />

dem Rohrstück (3) aufdrücken.<br />

17