Industrieanzeiger 09/10.2019

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Werkzeuge die Grenzen der Umformbarkeit<br />

dieser Stähle aus. Diese neuen Umformtechniken<br />

gehen über das hinaus, was Methodenplaner<br />

beim Tiefziehen klassischerweise<br />

umsetzen, wenn in der Simulation oder im<br />

Tryout Umformfehler wie Blechreißer, Faltenbildung,<br />

Oberflächenfehler, Einfallstellen<br />

oder Rückfederung erkannt werden. Dazu<br />

zählen Änderungen der Radien oder der<br />

Niederhaltekräfte ebenso wie gezielte partielle<br />

Änderungen an der Umformgeschwindigkeit<br />

beim Einsatz servoangetriebener<br />

Pressen. Zwei Verfahren haben dabei in den<br />

letzten Jahren für Aufmerksamkeit gesorgt.<br />

Es geht darum, das Material während<br />

der Umformvorgänge dorthin zu bringen,<br />

wo es im Prozess gebraucht wird, hat<br />

Helmar Aßfalg, Geschäftsführer bei Allgaier<br />

das Problem seinerzeit bei der Vorstellung<br />

des Variotempo-Verfahrens auf den Punkt<br />

gebracht.<br />

Variotempo zielt als Umformmethode<br />

darauf, die erreichbaren Umformgrade beim<br />

Kaltumformen hochfester Stähle und Aluminiumlegierungen<br />

zu verbessern. Bei Stahl<br />

funktioniert das Verfahren für Materialien<br />

mit Festigkeiten bis 1200 MPa. In wenigstens<br />

einer der Ziehstufen eines mehrstufigen<br />

Umformprozesses wird dazu eine geteilte<br />

Matrize eingesetzt, wobei ein Matrizenteil<br />

unabhängig vom anderen mit einer anderen<br />

Geschwindigkeit bewegt wird. Damit wird<br />

das Werkstück in definierten Bereichen mit<br />

unterschiedlichen Geschwindigkeiten geformt.<br />

Das verbessert den Materialfluss in<br />

die kritischen Bereiche des Werkstücks, so<br />

dass hochfeste Stahlbauteile mit erstaunlich<br />

hohen Umformgraden erreicht werden.<br />

Das Variotempo-Verfahren lässt sich mit<br />

einem oder mehreren Werkzeugelementen in<br />

einer oder mehreren<br />

Ziehstufen eines<br />

mehrstufigen<br />

Prozesses realisieren.<br />

Wesentlich<br />

ist, dass die<br />

geteilten Matrizen<br />

mit Hilfe der Umform -<br />

simulation gezielt dort angeordnet<br />

werden, wo sie das Fließen des Materials<br />

optimal unterstützen.<br />

Allgaier setzt das Variotempo-Verfahren<br />

in seinem Werk in Oelsnitz für mehrere Bauteile<br />

großer Automobilhersteller ein. Reali-<br />

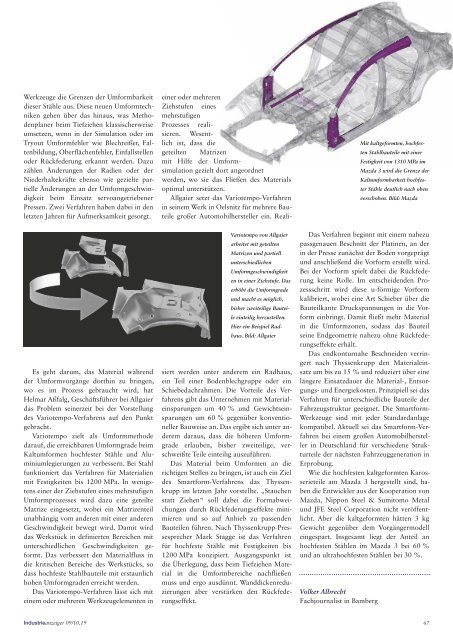

Variotempo von Allgaier<br />

arbeitet mit geteilten<br />

Matrizen und partiell<br />

unterschiedlichen<br />

Umformgeschwindigkeit<br />

en in einer Ziehstufe. Das<br />

erhöht die Umformgrade<br />

und macht es möglich,<br />

bisher zweiteilige Bauteile<br />

einteilig herzustellen.<br />

Hier ein Beispiel Radhaus.<br />

Bild: Allgaier<br />

siert werden unter anderem ein Radhaus,<br />

ein Teil einer Bodenblechgruppe oder ein<br />

Schiebedachrahmen. Die Vorteile des Verfahrens<br />

gibt das Unternehmen mit Materialeinsparungen<br />

um 40 % und Gewichtseinsparungen<br />

um 60 % gegenüber konventioneller<br />

Bauweise an. Das ergibt sich unter anderem<br />

daraus, dass die höheren Umformgrade<br />

erlauben, bisher zweiteilige, verschweißte<br />

Teile einteilig auszuführen.<br />

Das Material beim Umformen an die<br />

richtigen Stellen zu bringen, ist auch ein Ziel<br />

des Smartform-Verfahrens das Thyssenkrupp<br />

im letzten Jahr vorstellte. „Stauchen<br />

statt Ziehen“ soll dabei die Formabweichungen<br />

durch Rückfederungseffekte minimieren<br />

und so auf Anhieb zu passenden<br />

Bauteilen führen. Nach Thyssenkrupp-Pressesprecher<br />

Mark Stagge ist das Verfahren<br />

für hochfeste Stähle mit Festigkeiten bis<br />

1200 MPa konzipiert. Ausgangspunkt ist<br />

die Überlegung, dass beim Tiefziehen Material<br />

in die Umformbereiche nachfließen<br />

muss und ergo ausdünnt. Wanddickenreduzierungen<br />

aber verstärken den Rückfederungseffekt.<br />

Das Verfahren beginnt mit einem nahezu<br />

passgenauen Beschnitt der Platinen, an der<br />

in der Presse zunächst der Boden vorgeprägt<br />

und anschließend die Vorform erstellt wird.<br />

Bei der Vorform spielt dabei die Rückfederung<br />

keine Rolle. Im entscheidenden Prozessschritt<br />

wird diese u-förmige Vorform<br />

kalibriert, wobei eine Art Schieber über die<br />

Bauteilkante Druckspannungen in die Vorform<br />

einbringt. Damit fließt mehr Material<br />

in die Umformzonen, sodass das Bauteil<br />

seine Endgeometrie nahezu ohne Rückfederungseffekte<br />

erhält.<br />

Das endkonturnahe Beschneiden verringert<br />

nach Thyssenkrupp den Materialeinsatz<br />

um bis zu 15 % und reduziert über eine<br />

längere Einsatzdauer die Material-, Entsorgungs-<br />

und Energiekosten. Prinzipiell sei das<br />

Verfahren für unterschiedliche Bauteile der<br />

Fahrzeugstruktur geeignet. Die Smartform-<br />

Werkzeuge sind mit jeder Standardanlage<br />

kompatibel. Aktuell sei das Smartform-Verfahren<br />

bei einem großen Automobilhersteller<br />

in Deutschland für verschiedene Strukturteile<br />

der nächsten Fahrzeuggeneration in<br />

Erprobung.<br />

Wie die hochfesten kaltgeformten Karosserieteile<br />

am Mazda 3 hergestellt sind, haben<br />

die Entwickler aus der Kooperation von<br />

Mazda, Nippon Steel & Sumitomo Metal<br />

und JFE Steel Corporation nicht veröffentlicht.<br />

Aber die kaltgeformten hätten 3 kg<br />

Gewicht gegenüber dem Vorgängermodell<br />

eingespart. Insgesamt liegt der Anteil an<br />

hochfesten Stählen im Mazda 3 bei 60 %<br />

und an ultrahochfesten Stählen bei 30 %.<br />

Volker Albrecht<br />

Fachjournalist in Bamberg<br />

Mit kaltgeformten, hochfesten<br />

Stahlbauteile mit einer<br />

Festigkeit von 1310 MPa im<br />

Mazda 3 wird die Grenze der<br />

Kaltumformbarkeit hochfester<br />

Stähle deutlich nach oben<br />

verschoben. Bild: Mazda<br />

<strong>Industrieanzeiger</strong> <strong>09</strong>/10.19 67