POWTECH/TechnoPharm Messeausgabe ab Seite 26

POWTECH/TechnoPharm Messeausgabe ab Seite 26

POWTECH/TechnoPharm Messeausgabe ab Seite 26

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Messung ist der Stearn-Geary-Wert<br />

„B“. Mit diesem Wert kann die Richtigkeit<br />

der Messung der linearen Korrosion<br />

verifiziert werden. Leider ist<br />

im elektrischen Modell der korrodierenden<br />

Elektrode noch der ohmsche<br />

Widerstand des Elektrolyten,<br />

also des Mediums „eingebaut“. Um<br />

diesen Widerstand quantifizieren zu<br />

können, ist auch noch die Leitfähigkeit<br />

des Mediums zu messen. Dies<br />

wird im Smartcet während des siebenminütigem<br />

Messzyklus ebenfalls<br />

getan. Der im elektrischen Modell<br />

genannte Kondensator bzw. dessen<br />

Kapazität wird ebenfalls berechnet<br />

und als KMI-Faktor ausgegeben.<br />

Dynamik exakt berechnen<br />

Da ein Korrosionsprozess ein dynamischer<br />

Vorgang ist und stark von<br />

verschiedenen Randbedingungen im<br />

System <strong>ab</strong>hängt, benötigt man für<br />

diesen Absolutwert einen Korrekturfaktor<br />

B, der für jedes System individuell<br />

zu ermitteln ist. Den tatsächlichen<br />

B-Wert eines solchen Systems ermittelt<br />

man anhand der Abweichungen vom<br />

linearen Verlauf des Polarisationswiderstandes.<br />

Leider ist dieser Wert nicht direkt berechenbar,<br />

sondern wird im Normalfall aus<br />

dem Vergleich zwischen einer Kontrollmessung<br />

und dem Messergebnis bestimmt bzw.<br />

aus Erfahrungswerten <strong>ab</strong>geleitet. Smartcet<br />

variiert die an die Elektrode angelegte<br />

Gleichspannung langsam und kann so anhand<br />

der Antwort des Systems die Nichtlinearität<br />

des ohmschen Anteils der<br />

Faraday’schen Impedanz bestimmen. Damit<br />

stehen für das Korrosionsmodell online<br />

Werte für B zur Verfügung. Diese Werte<br />

ermöglichen die präzisere Bestimmung der<br />

konkreten Korrosionsrate, da nun die systembedingten<br />

Messunsicherheiten kompensiert<br />

sind.<br />

Lochfraß ermitteln<br />

Lochkorrosion ist eine Erscheinung, die<br />

in ansonsten homogenen Systemen lokal an<br />

verschiedenen Stellen auftreten kann. Auslöser<br />

können mikroskopische Struktur<strong>ab</strong>weichungen<br />

in den Metalloberflächen, an<br />

Grenzflächen oder in Ablagerungen, Salzoder<br />

Oxidschichten sein. Elektrochemisch<br />

handelt es sich um die lokal begrenzte Ausbildung<br />

von Zellen mit einer Potenzialdifferenz<br />

zum umgebenden Material. Für die<br />

hier beschriebenen Smartcet-Messelektroden<br />

erscheint ein solcher Vorgang als „Eigenrauschen“<br />

des betreffenden Systems. Die<br />

Messung des Pitting (Lochfraß) erfolgt<br />

durch eine Messung dieses Rauschens zwischen<br />

einer der beiden Messelektroden und<br />

der Referenzelektrode. Die Amplitude des<br />

Rauschsignals ist ein Maß für den Lochfraß<br />

im Verhältnis zur linearen Korrosion. Der<br />

vom Transmitter ausgegebene Pittingfaktor<br />

ist deshalb ein Faktor, der das Verhältnis<br />

von Pitting zu allgemeiner Korrosion angibt.<br />

Der Aufbau der Smartcet-Sonde stellt<br />

sicher, dass die Elektroden – die natürlich<br />

dem verwendeten Behältermaterial entsprechen<br />

müssen – die Messung nicht beeinflussen.<br />

Der Vorteil dieser dreistufigen<br />

Messtechnik ist ihre Schnelligkeit. Das System<br />

kann in wenigen Minuten wichtige<br />

Aussagen zur Anlagenkorrosion liefern und<br />

versetzt den Betreiber in die Lage, seine<br />

Betriebsparameter quasi in Echtzeit anzupassen.<br />

Die Einsatzbereiche<br />

Durch Korrosion entstehen jährlich<br />

Schäden, die sich zu dreistelligen Milliardenbeträgen<br />

allein in Deutschland summieren.<br />

Ein Teil dieser Schäden ist unvermeidlich,<br />

weil sich naturgesetzliche Gegebenheiten<br />

nicht außer Kraft setzen lassen. Allerdings<br />

ist ein nicht unerheblicher Teil<br />

dieser Schäden zumindest in seiner Höhe<br />

zu begrenzen. Die richtige Materialwahl<br />

beim Anlagenbau ist eine der Grundvoraussetzungen.<br />

Eine sorgfältige Beobachtung<br />

des Korrosionsstatus von kritischen Anlagenteilen<br />

und eine gezielte Wartung sind in<br />

jedem Falle unerlässlich. Wünschenswert ist<br />

eine Echtzeit-Messung von Korrosionswerten,<br />

die die Änderung von Prozessparametern<br />

im laufenden Betrieb ermöglichen<br />

würde. Der Smartcet liefert im Sieben-Minuten-Takt<br />

geeignete Messwerte, die entweder<br />

in ein vorhandenes Prozesssteue-<br />

MSR/Prozessautomatisierung<br />

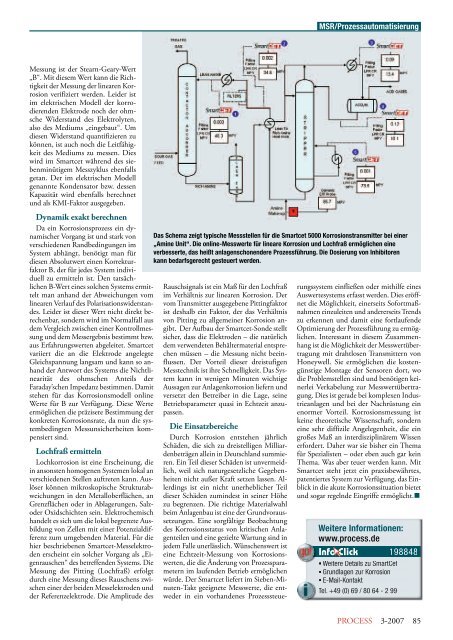

Das Schema zeigt typische Messstellen für die Smartcet 5000 Korrosionstransmitter bei einer<br />

„Amine Unit“. Die online-Messwerte für lineare Korrosion und Lochfraß ermöglichen eine<br />

verbesserte, das heißt anlagenschonendere Prozessführung. Die Dosierung von Inhibitoren<br />

kann bedarfsgerecht gesteuert werden.<br />

rungssystem einfließen oder mithilfe eines<br />

Auswertesystems erfasst werden. Dies eröffnet<br />

die Möglichkeit, einerseits Sofortmaßnahmen<br />

einzuleiten und andererseits Trends<br />

zu erkennen und damit eine fortlaufende<br />

Optimierung der Prozessführung zu ermöglichen.<br />

Interessant in diesem Zusammenhang<br />

ist die Möglichkeit der Messwertübertragung<br />

mit drahtlosen Transmittern von<br />

Honeywell. Sie ermöglichen die kostengünstige<br />

Montage der Sensoren dort, wo<br />

die Problemstellen sind und benötigen keinerlei<br />

Verk<strong>ab</strong>elung zur Messwertübertragung.<br />

Dies ist gerade bei komplexen Industrieanlagen<br />

und bei der Nachrüstung ein<br />

enormer Vorteil. Korrosionsmessung ist<br />

keine theoretische Wissenschaft, sondern<br />

eine sehr diffizile Angelegenheit, die ein<br />

großes Maß an interdisziplinärem Wissen<br />

erfordert. Daher war sie bisher ein Thema<br />

für Spezialisten – oder eben auch gar kein<br />

Thema. Was <strong>ab</strong>er teuer werden kann. Mit<br />

Smartcet steht jetzt ein praxisbewährtes,<br />

patentiertes System zur Verfügung, das Einblick<br />

in die akute Korrosionssituation bietet<br />

und sogar regelnde Eingriffe ermöglicht.n<br />

Weitere Informationen:<br />

www.process.de<br />

PROCESS 3-2007 85