Broschüre "Kernfusion" - KIT - PL FUSION

Broschüre "Kernfusion" - KIT - PL FUSION

Broschüre "Kernfusion" - KIT - PL FUSION

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

3.4. Der Divertor<br />

Der Divertor baut sich im Wesentlichen<br />

aus den thermisch hochbelasteten<br />

Divertor-Prallplatten und der<br />

Divertorstruktur auf. Seine Hauptfunktion<br />

besteht darin, die „Fusionsasche“<br />

– Helium, unverbranntes Deuterium<br />

und Tritium sowie Verunreinigungen<br />

– aus dem Plasma zu entfernen<br />

und die im Divertorraum ankommende<br />

Fusionsenergie – etwa 15 bis<br />

20 Prozent der insgesamt vom Plasma<br />

abgestrahlten Wärmeleistung –<br />

abzuführen.<br />

Seine genaue Position im Plasmagefäß<br />

eines Kraftwerks ist abhängig<br />

von der Gestalt des Magnetfeldes,<br />

welches das Plasma einschließt. Er<br />

befindet sich an der tiefsten oder<br />

auch höchsten Stelle des Vakuumbehälters.<br />

Zusammen mit dem Blanket<br />

bildet er eine geschlossene Mantelfläche<br />

um das Plasma und wirkt daher<br />

auch als Schutzschild vor Neutronenbeschuss<br />

für den Vakuumbehälter<br />

und für die dahinter liegenden supraleitenden<br />

Magnete.<br />

Der Divertor wird zur leichteren<br />

Handhabung und Wartung in einzelne<br />

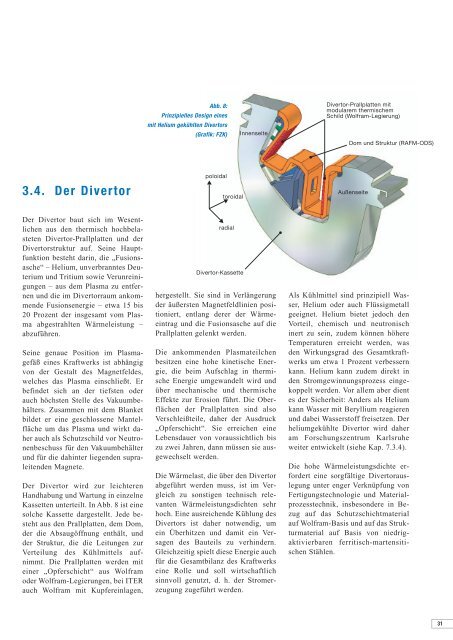

Kassetten unterteilt. In Abb. 8 ist eine<br />

solche Kassette dargestellt. Jede besteht<br />

aus den Prallplatten, dem Dom,<br />

der die Absaugöffnung enthält, und<br />

der Struktur, die die Leitungen zur<br />

Verteilung des Kühlmittels aufnimmt.<br />

Die Prallplatten werden mit<br />

einer „Opferschicht“ aus Wolfram<br />

oder Wolfram-Legierungen, bei ITER<br />

auch Wolfram mit Kupfereinlagen,<br />

Abb. 8:<br />

Prinzipielles Design eines<br />

mit Helium gekühlten Divertors<br />

(Grafik: FZK)<br />

hergestellt. Sie sind in Verlängerung<br />

der äußersten Magnetfeldlinien positioniert,<br />

entlang derer der Wärmeeintrag<br />

und die Fusionsasche auf die<br />

Prallplatten gelenkt werden.<br />

Die ankommenden Plasmateilchen<br />

besitzen eine hohe kinetische Energie,<br />

die beim Aufschlag in thermische<br />

Energie umgewandelt wird und<br />

über mechanische und thermische<br />

Effekte zur Erosion führt. Die Oberflächen<br />

der Prallplatten sind also<br />

Verschleißteile, daher der Ausdruck<br />

„Opferschicht“. Sie erreichen eine<br />

Lebensdauer von voraussichtlich bis<br />

zu zwei Jahren, dann müssen sie ausgewechselt<br />

werden.<br />

Die Wärmelast, die über den Divertor<br />

abgeführt werden muss, ist im Vergleich<br />

zu sonstigen technisch relevanten<br />

Wärmeleistungsdichten sehr<br />

hoch. Eine ausreichende Kühlung des<br />

Divertors ist daher notwendig, um<br />

ein Überhitzen und damit ein Versagen<br />

des Bauteils zu verhindern.<br />

Gleichzeitig spielt diese Energie auch<br />

für die Gesamtbilanz des Kraftwerks<br />

eine Rolle und soll wirtschaftlich<br />

sinnvoll genutzt, d. h. der Stromerzeugung<br />

zugeführt werden.<br />

Als Kühlmittel sind prinzipiell Wasser,<br />

Helium oder auch Flüssigmetall<br />

geeignet. Helium bietet jedoch den<br />

Vorteil, chemisch und neutronisch<br />

inert zu sein, zudem können höhere<br />

Temperaturen erreicht werden, was<br />

den Wirkungsgrad des Gesamtkraftwerks<br />

um etwa 1 Prozent verbessern<br />

kann. Helium kann zudem direkt in<br />

den Stromgewinnungsprozess eingekoppelt<br />

werden. Vor allem aber dient<br />

es der Sicherheit: Anders als Helium<br />

kann Wasser mit Beryllium reagieren<br />

und dabei Wasserstoff freisetzen. Der<br />

heliumgekühlte Divertor wird daher<br />

am Forschungszentrum Karlsruhe<br />

weiter entwickelt (siehe Kap. 7.3.4).<br />

Die hohe Wärmeleistungsdichte erfordert<br />

eine sorgfältige Divertorauslegung<br />

unter enger Verknüpfung von<br />

Fertigungstechnologie und Materialprozesstechnik,<br />

insbesondere in Bezug<br />

auf das Schutzschichtmaterial<br />

auf Wolfram-Basis und auf das Strukturmaterial<br />

auf Basis von niedrigaktivierbarenferritisch-martensitischen<br />

Stählen.<br />

31