Ecole Centrale <strong>de</strong> LyonBibliothèque Michel SerresAssociation <strong>de</strong>s Centraliens <strong>de</strong> LyonLa production <strong>de</strong>s carburants à partir<strong>de</strong>s graines et aman<strong>de</strong>s oléagineusespar M. Louis LARGUIERSecrétaire Général du Comité Internationaldu Carbone carburantOn sait que <strong>de</strong>ux hypothèses sont faites sur l'origine<strong>de</strong>s pétroles : l'origine inorganique et l'origine organique.Ces <strong>de</strong>ux hypothèses <strong>de</strong>vaient suggérer <strong>de</strong>uxmétho<strong>de</strong>s différentes <strong>de</strong> formation du pétrole synthétique.L'hypothèse d'une origine inorganique, c'est-à-dire <strong>de</strong>la formation du pétrole à partir d'un corps minéral<strong>de</strong>vait prési<strong>de</strong>r aux travaux <strong>de</strong> Berthelot, Moissan,Sabatier, Sen<strong>de</strong>rens. On sait que l'union du carbone et<strong>de</strong> l'hydrogène, dans l'arc électrique, permet la formationd'acétylène et même <strong>de</strong> benzine, toluène, xylène,analogue aux composants <strong>de</strong>s pétroles <strong>de</strong> Californie.L'hypothèse organique estime que le pétrole résulterait<strong>de</strong> la distillation sèche à haute pression, <strong>de</strong> végétauxet d'animaux. Les corps gras, en particulier leshuiles végétales, sont il est vrai formés <strong>de</strong> l'union d'unalcool, la glycérine, et d'un aci<strong>de</strong> gras riche en carbone.L'action d'un aci<strong>de</strong> gras sur la glycérine, aboutit à uncorps gras et <strong>de</strong> l'eau : c'est l'éthérification. La réactioninverse, action <strong>de</strong> l'eau ou d'un alcali sur un corps gras,qui redonne l'aci<strong>de</strong> et la glycérine, est la saponification.La composition chimique <strong>de</strong>s huiles végétales etanimales étant sensiblement la même,, il était intéressant<strong>de</strong> rechercher si la synthèse du pétrole à partir <strong>de</strong>l'huile <strong>de</strong> baleine (qui servit aux premières expériences)pouvait s'étendre aux huiles végétales.Engler et ses élèves avaient, en effet, démontré qu'endistillant <strong>de</strong> la graisse <strong>de</strong> baleine, sous pression <strong>de</strong>10 atmosphères, à une température allant jusqu'à 900°,on obtenait une huile dans laquelle on i<strong>de</strong>ntifiait <strong>de</strong>shydrocarbures forméniques, éthyléniques et aromatiques.Le professeur Mailhe, a montré effectivement que ladistillation <strong>de</strong>s huiles végétales, à la pression atmosphériquenormale, en présence <strong>de</strong> corps catalyseurs mixtes,à la fois déshydratants et déshydrogénants, vers 600°,conduit à une décomposition profon<strong>de</strong> <strong>de</strong>s glycérines,avec formation d'eau, d'acroléine, <strong>de</strong> produits gazeuxet <strong>de</strong> corps liqui<strong>de</strong>s <strong>de</strong> faible point d'ébullition.Le professeur Mailhe désignait comme catalyseurdéshydratant, la magnésie, l'alumine, le kaolin, commecatalyseur déshydrogénant le cuivre.Pour être complets, ajoutons, que Piria, au siècle<strong>de</strong>rnier, décrit sa métho<strong>de</strong> générale <strong>de</strong> préparation <strong>de</strong>saldéhy<strong>de</strong>s et <strong>de</strong>s cétones à partir <strong>de</strong>s aci<strong>de</strong>s gras et <strong>de</strong>ssels <strong>de</strong> chaux. C'est <strong>de</strong> ces travaux que s'inspirèrentEngler, Sabatier et Mailhe.Nous avons vu que le procédé du professeur Mailhe,exige l'emploi d'un catalyseur déshydrogénant. En effet,si l'on observe la composition centésimale <strong>de</strong> l'essenceminérale naturelle, on constate qu'elle est composée <strong>de</strong>86 à 88 % <strong>de</strong> carbone et <strong>de</strong> 12 à 15 % d'hydrogène, àl'exclusion d'oxygène, tandis que la composition <strong>de</strong>l'huile végétale brute étant <strong>de</strong> 75 % <strong>de</strong> carbone, 12 %d'hydrogène et 13 % d'oxygène, conduit par distillationà la formation d'eau et, laissant un résidu <strong>de</strong> carbone,à <strong>de</strong>s corps gazeux et liqui<strong>de</strong>s où l'hydrogène domine.Constatant, que les coques <strong>de</strong> graines oléagineusescontiennent en moyenne, par elle-même, 2 % <strong>de</strong> matièresminérales, que l'on retrouve à l'état <strong>de</strong> cendre à lacalcination), parmi lesquelles <strong>de</strong>s corps alcalinosterreuxou alcalis catalyseurs, ainsi que <strong>de</strong>s traces <strong>de</strong>manganèse, et que la présence <strong>de</strong> la cellulose <strong>de</strong> lagraine augmente, vis-à-vis <strong>de</strong> l'hydrogène, la quantitécentésimale <strong>de</strong> carbone, M. Charles Roux, proposa en1931, la distillation directe <strong>de</strong>s graines oléagineusessans passer par l'intermédiaire <strong>de</strong> l'extraction préalable<strong>de</strong>s huiles, par pression.M. Charles-Roux faisant un cours <strong>de</strong> carbonisation à ses élèves indigènesau cours d'une <strong>de</strong> ses missions au Soudan Français.(Photo inédite <strong>de</strong> la Mission Charles-Roux 1935)(Photo Jacques Viatte)Avec <strong>de</strong>s moyens <strong>de</strong> fortune, M. Charles Roux, réalisaità Bamako, le 24 mai 1932, la première installation<strong>de</strong> distillation semi-industrielle <strong>de</strong> graines oléagineuseset recueillait un liqui<strong>de</strong> assez volatile pouvant brûlerdans un moteur à combustion.Ses essais se prolongèrent au cours <strong>de</strong> l'année 1932et portèrent sur <strong>de</strong>s graines d'arachi<strong>de</strong> en coques oudécortiquées, <strong>de</strong> ricin, <strong>de</strong>s noix <strong>de</strong> palme, <strong>de</strong>s noix <strong>de</strong>karité, <strong>de</strong>s pignons d'in<strong>de</strong>, <strong>de</strong>s graines <strong>de</strong> coton et <strong>de</strong>kapock.Rentré en France, M. Charles Roux étudia la distillation,<strong>de</strong> ces différentes graines (dont il avait pu se faire82http://histoire.ec-lyon.frhttp://bibli.ec-lyon.frhttp://www.centraliens-lyon.net

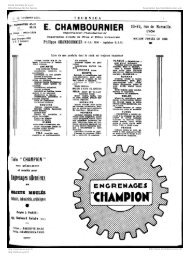

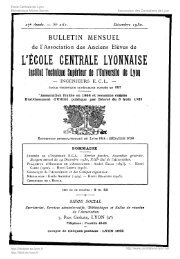

Ecole Centrale <strong>de</strong> LyonBibliothèque Michel SerresAssociation <strong>de</strong>s Centraliens <strong>de</strong> Lyonexpédier une certaine quantité), seules ou en mélange.Par ce moyen on obtient une huile primaire, dont laredistillation, après déshydratation, donne <strong>de</strong>s fractionsgazeuses et liqui<strong>de</strong>s légères <strong>de</strong> plus en plus lour<strong>de</strong>s, lerésidu étant en brai.Devant les premiers résultats obtenus, le GouvernementGénéral <strong>de</strong> l'Afrique Occi<strong>de</strong>ntale Française décidala création à Segou, sur le Niger, d'une usine expérimentale<strong>de</strong> production du pétrole végétal. A cet effet,un concours fût ouvert en 1933.Le bâtiment central <strong>de</strong> la Station Expérimentale Africainecréé par M. Charles-Roux à Segou (Soudan Français).Deux concurrents se présentèrent, l'un offrait lesprocédés Michot-Dupont, l'autre en l'espèce <strong>de</strong> l'AssociationTechnique Africaine, représentait un nouveaugroupement où MM. Charles Roux, Ab-<strong>de</strong>r-Hal<strong>de</strong>n,Jean Gohin, Gatinois et l'auteur <strong>de</strong> ces lignes, apportaientleur collaboration technique, et offraient unensemble complet.Ce <strong>de</strong>rnier projet fut retenu : il comprenait un fourvertical comportant un système <strong>de</strong> tuyères et <strong>de</strong> brûleursdont la combinaison permettait la distillation <strong>de</strong>sgraines par contact <strong>de</strong>s gaz chauds provenant <strong>de</strong> lacombustion partielle, suivie <strong>de</strong> gazéification d'une partiedu carbone résiduel <strong>de</strong>s graines, à la partie inférieure<strong>de</strong> la cornue.Les produits <strong>de</strong> distillation gazeux et liqui<strong>de</strong>spassaient dans <strong>de</strong>s colonnes dégoudronneuses, les gazétant utilisés directement dans un moteur assurant laforce motrice <strong>de</strong> l'usine.Les goudrons recueillis étaient repris dans une chaudière<strong>de</strong> distillation, les fractionnant en différentes portions,plus ou moins légères, raffinées ensuite chimiquement.Cet ensemble établi tout d'abord sous une formeréduite à Blanc-Mesnil, près <strong>de</strong> Paris, fût transposédans sa forme définitive à Segou et réceptionné le26 août 1936.Si les conditions techniques <strong>de</strong> production se montrèrentrépondre aux conditions offertes, il n'en fût pas<strong>de</strong> même, en ce qui concerne la production.En effet, le principe du four conduisait plus à la formation<strong>de</strong> gaz que <strong>de</strong> produits liqui<strong>de</strong>s, enfin certainesprécautions <strong>de</strong> récupération avaient été négligées, lesappareils <strong>de</strong> mesure <strong>de</strong>s températures avaient été mishors d'usage. Certaines parties mécaniques <strong>de</strong> l'ensemble<strong>de</strong>mandèrent <strong>de</strong>s réparations et en raison <strong>de</strong> l'ignorancedu personnel, on décida <strong>de</strong> suspendre les essaiset <strong>de</strong> procé<strong>de</strong>r au remplacement du four à gazogène parun four <strong>de</strong> distillation en vase clos à sole tournanteHab-<strong>de</strong>r-Hal<strong>de</strong>n.La principale particularité <strong>de</strong> ce four est sa sole comportantune sorte <strong>de</strong> caniveau en spirale dans lequel lecombustible à distiller, dirigé par <strong>de</strong>s raclettes fixes,suit un long parcours, du centre à la périphérie, en rencontrant<strong>de</strong>s températures <strong>de</strong> plus en plus élevées. Lesproduits <strong>de</strong> distillation au lieu <strong>de</strong> séjourner dans lefour, sont évacués au fur et à mesure <strong>de</strong> leur production,sans se pyrogéner. L'introduction <strong>de</strong>s graines estcontinue, ainsi que l'évacuation du coke résiduel, enfinles goudrons sont soumis avant leur sortie à un crackingpartiel.Les essais <strong>de</strong> ce nouvel ensemble ont été repris endécembre 1937 et poursuivies jusqu'en juin 1938.GrainesMe légèreGoudrons par tonneSemi-cokeEauPalmisteCotonRicin en coqueKapockTourteaux <strong>de</strong> kapockCoques d'arachi<strong>de</strong>s .8740 à 9827 à 48402825169 à 210131 à 157120 à 1441309877273 à 295217 à 233245—329340249 à 266200 à 228152—260245Les produits obtenus ont été en moyenne les suivantspar tonne <strong>de</strong> graines mise en œuvre (en kilogrammes):La température <strong>de</strong> distillation a oscillé entre 460° à480°, sauf pour coques d'arachi<strong>de</strong>s qui ont été distillésà 600° en raison <strong>de</strong> leur nature ligneuse.Le principal perfectionnement du <strong>de</strong>uxième sta<strong>de</strong> <strong>de</strong>sessais, ainsi effectués, a été, comme il a été dit plushaut, la carbonisation en vase clos avec cracking etaussi la récupération, dans <strong>de</strong>s colonnes <strong>de</strong> lavage,d'éléments légers retenus par les huiles en circulationconstante, dans les dites colonnes.Ces fractions légères ne pouvaient être retenues, par83http://histoire.ec-lyon.frhttp://bibli.ec-lyon.frhttp://www.centraliens-lyon.net