Entwicklung einer Nanotechnologie-Plattform für die ... - JuSER

Entwicklung einer Nanotechnologie-Plattform für die ... - JuSER

Entwicklung einer Nanotechnologie-Plattform für die ... - JuSER

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

4 DIE HERSTELLUNGSTECHNOLOGIEN<br />

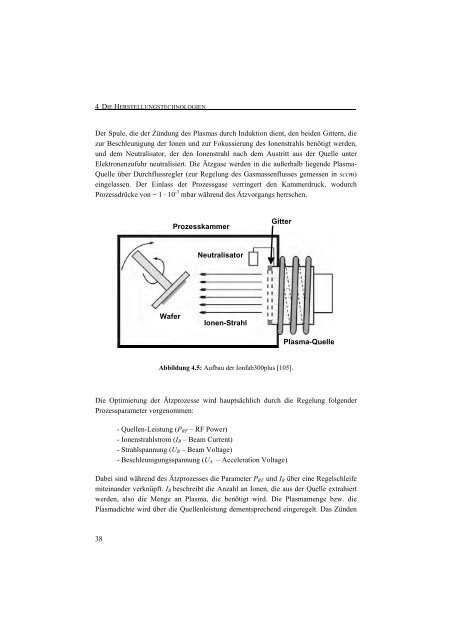

Der Spule, <strong>die</strong> der Zündung des Plasmas durch Induktion <strong>die</strong>nt, den beiden Gittern, <strong>die</strong><br />

zur Beschleunigung der Ionen und zur Fokussierung des Ionenstrahls benötigt werden,<br />

und dem Neutralisator, der den Ionenstrahl nach dem Austritt aus der Quelle unter<br />

Elektronenzufuhr neutralisiert. Die Ätzgase werden in <strong>die</strong> außerhalb liegende Plasma-<br />

Quelle über Durchflussregler (zur Regelung des Gasmassenflusses gemessen in sccm)<br />

eingelassen. Der Einlass der Prozessgase verringert den Kammerdruck, wodurch<br />

Prozessdrücke von ~ 1 · 10 -3 mbar während des Ätzvorgangs herrschen.<br />

Prozesskammer<br />

Gitter<br />

Neutralisator<br />

Wafer<br />

Ionen-Strahl<br />

Plasma-Quelle<br />

Abbildung 4.5: Aufbau der Ionfab300plus [105].<br />

Die Optimierung der Ätzprozesse wird hauptsächlich durch <strong>die</strong> Regelung folgender<br />

Prozessparameter vorgenommen:<br />

- Quellen-Leistung (P RF – RF Power)<br />

- Ionenstrahlstrom (I B – Beam Current)<br />

- Strahlspannung (U B – Beam Voltage)<br />

- Beschleunigungsspannung (U A – Acceleration Voltage)<br />

Dabei sind während des Ätzprozesses <strong>die</strong> Parameter P RF und I B über eine Regelschleife<br />

miteinander verknüpft. I B beschreibt <strong>die</strong> Anzahl an Ionen, <strong>die</strong> aus der Quelle extrahiert<br />

werden, also <strong>die</strong> Menge an Plasma, <strong>die</strong> benötigt wird. Die Plasmamenge bzw. <strong>die</strong><br />

Plasmadichte wird über <strong>die</strong> Quellenleistung dementsprechend eingeregelt. Das Zünden<br />

38