Entwicklung einer Nanotechnologie-Plattform für die ... - JuSER

Entwicklung einer Nanotechnologie-Plattform für die ... - JuSER

Entwicklung einer Nanotechnologie-Plattform für die ... - JuSER

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

4 DIE HERSTELLUNGSTECHNOLOGIEN<br />

basierten Demonstratorchip integriert werden. In <strong>die</strong>sem Fall kann durch regelmäßig<br />

angeordnete Elektroden-Strukturen eine Homogenität der Residual-Layer-Dicke erreicht<br />

werden.<br />

4.2.4 Reaktives Ionenstrahl-Ätzen<br />

Das reaktive Ionenstrahl-Ätzen (Reactive Ion Beam Etching – RIBE) ist ein Plasma-<br />

Ätzverfahren und wurde in <strong>die</strong>ser Arbeit <strong>für</strong> verschiedene Strukturierungsmaßnahmen<br />

eingesetzt. Zum einen wurden bei der Stempelherstellung <strong>für</strong> <strong>die</strong> Nanoimprint-<br />

Lithographie Strukturen in Glassubstrate übertragen. Zum anderen wurde das RIBE-<br />

Verfahren zur Herstellung von Nanoelektroden der Crossbar-Arrays eingesetzt. Hierbei<br />

musste zunächst der Residual-Layer nach dem Imprint entfernt und dann <strong>die</strong> Metalle,<br />

<strong>die</strong> als Elektrodenmaterial benötigt wurden, strukturiert werden. Somit war eine Reihe<br />

an verschiedenen Materialien (SiO 2 , Ti, Pt, Cr ...) in unterschiedlichen Ätzprozessen zu<br />

strukturieren.<br />

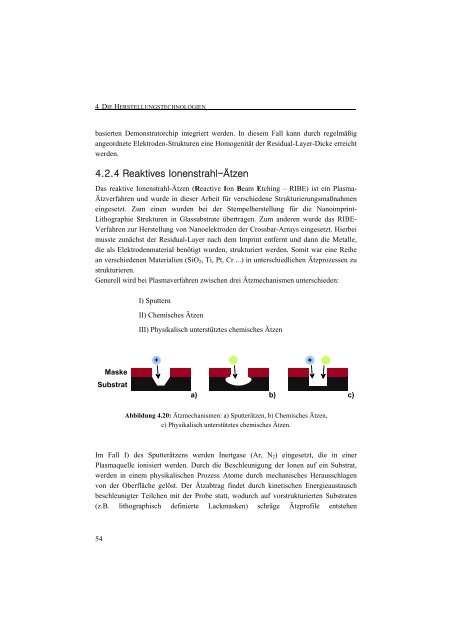

Generell wird bei Plasmaverfahren zwischen drei Ätzmechanismen unterschieden:<br />

I) Sputtern<br />

II) Chemisches Ätzen<br />

III) Physikalisch unterstütztes chemisches Ätzen<br />

Maske<br />

Substrat<br />

+ +<br />

a) b) c)<br />

Abbildung 4.20: Ätzmechanismen: a) Sputterätzen, b) Chemisches Ätzen,<br />

c) Physikalisch unterstütztes chemisches Ätzen.<br />

Im Fall I) des Sputterätzens werden Inertgase (Ar, N 2 ) eingesetzt, <strong>die</strong> in <strong>einer</strong><br />

Plasmaquelle ionisiert werden. Durch <strong>die</strong> Beschleunigung der Ionen auf ein Substrat,<br />

werden in einem physikalischen Prozess Atome durch mechanisches Herausschlagen<br />

von der Oberfläche gelöst. Der Ätzabtrag findet durch kinetischen Energieaustausch<br />

beschleunigter Teilchen mit der Probe statt, wodurch auf vorstrukturierten Substraten<br />

(z.B. lithographisch definierte Lackmasken) schräge Ätzprofile entstehen<br />

54