Entwicklung einer Nanotechnologie-Plattform für die ... - JuSER

Entwicklung einer Nanotechnologie-Plattform für die ... - JuSER

Entwicklung einer Nanotechnologie-Plattform für die ... - JuSER

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

4 DIE HERSTELLUNGSTECHNOLOGIEN<br />

Residual-Layer bei (siehe Kapitel 4.2.3). Generell können <strong>die</strong> Lack- und Polymerdicken<br />

<strong>für</strong> diverse Imprint-Anforderungen zwischen einigen zehn bis zu einigen hundert<br />

Nanometern variiert werden.<br />

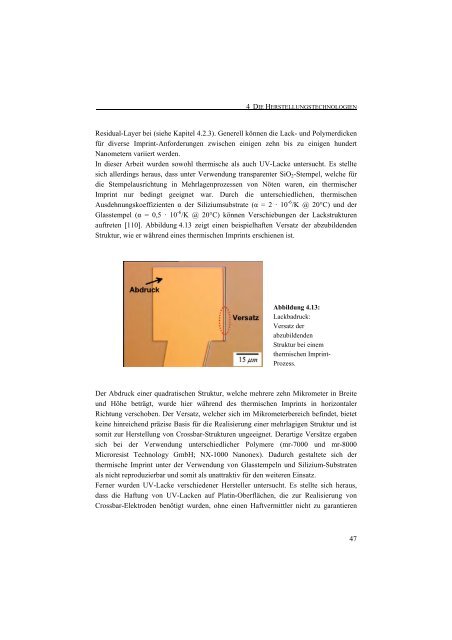

In <strong>die</strong>ser Arbeit wurden sowohl thermische als auch UV-Lacke untersucht. Es stellte<br />

sich allerdings heraus, dass unter Verwendung transparenter SiO 2 -Stempel, welche <strong>für</strong><br />

<strong>die</strong> Stempelausrichtung in Mehrlagenprozessen von Nöten waren, ein thermischer<br />

Imprint nur bedingt geeignet war. Durch <strong>die</strong> unterschiedlichen, thermischen<br />

Ausdehnungskoeffizienten α der Siliziumsubstrate (α = 2 · 10 -6 /K @ 20°C) und der<br />

Glasstempel (α = 0,5 · 10 -6 /K @ 20°C) können Verschiebungen der Lackstrukturen<br />

auftreten [110]. Abbildung 4.13 zeigt einen beispielhaften Versatz der abzubildenden<br />

Struktur, wie er während eines thermischen Imprints erschienen ist.<br />

Abbildung 4.13:<br />

Lackbadruck:<br />

Versatz der<br />

abzubildenden<br />

Struktur bei einem<br />

thermischen Imprint-<br />

Prozess.<br />

Der Abdruck <strong>einer</strong> quadratischen Struktur, welche mehrere zehn Mikrometer in Breite<br />

und Höhe beträgt, wurde hier während des thermischen Imprints in horizontaler<br />

Richtung verschoben. Der Versatz, welcher sich im Mikrometerbereich befindet, bietet<br />

keine hinreichend präzise Basis <strong>für</strong> <strong>die</strong> Realisierung <strong>einer</strong> mehrlagigen Struktur und ist<br />

somit zur Herstellung von Crossbar-Strukturen ungeeignet. Derartige Versätze ergaben<br />

sich bei der Verwendung unterschiedlicher Polymere (mr-7000 und mr-8000<br />

Microresist Technology GmbH; NX-1000 Nanonex). Dadurch gestaltete sich der<br />

thermische Imprint unter der Verwendung von Glasstempeln und Silizium-Substraten<br />

als nicht reproduzierbar und somit als unattraktiv <strong>für</strong> den weiteren Einsatz.<br />

Ferner wurden UV-Lacke verschiedener Hersteller untersucht. Es stellte sich heraus,<br />

dass <strong>die</strong> Haftung von UV-Lacken auf Platin-Oberflächen, <strong>die</strong> zur Realisierung von<br />

Crossbar-Elektroden benötigt wurden, ohne einen Haftvermittler nicht zu garantieren<br />

47