Entwicklung einer Nanotechnologie-Plattform für die ... - JuSER

Entwicklung einer Nanotechnologie-Plattform für die ... - JuSER

Entwicklung einer Nanotechnologie-Plattform für die ... - JuSER

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

5 HERSTELLUNG VON CROSSBAR-STRUKTUREN<br />

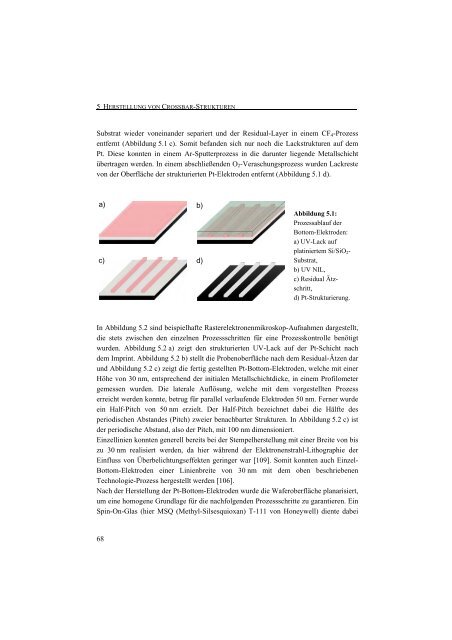

Substrat wieder voneinander separiert und der Residual-Layer in einem CF 4 -Prozess<br />

entfernt (Abbildung 5.1 c). Somit befanden sich nur noch <strong>die</strong> Lackstrukturen auf dem<br />

Pt. Diese konnten in einem Ar-Sputterprozess in <strong>die</strong> darunter liegende Metallschicht<br />

übertragen werden. In einem abschließenden O 2 -Veraschungsprozess wurden Lackreste<br />

von der Oberfläche der strukturierten Pt-Elektroden entfernt (Abbildung 5.1 d).<br />

a) b)<br />

c) d)<br />

Abbildung 5.1:<br />

Prozessablauf der<br />

Bottom-Elektroden:<br />

a) UV-Lack auf<br />

platiniertem Si/SiO 2 -<br />

Substrat,<br />

b) UV NIL,<br />

c) Residual Ätzschritt,<br />

d) Pt-Strukturierung.<br />

In Abbildung 5.2 sind beispielhafte Rasterelektronenmikroskop-Aufnahmen dargestellt,<br />

<strong>die</strong> stets zwischen den einzelnen Prozessschritten <strong>für</strong> eine Prozesskontrolle benötigt<br />

wurden. Abbildung 5.2 a) zeigt den strukturierten UV-Lack auf der Pt-Schicht nach<br />

dem Imprint. Abbildung 5.2 b) stellt <strong>die</strong> Probenoberfläche nach dem Residual-Ätzen dar<br />

und Abbildung 5.2 c) zeigt <strong>die</strong> fertig gestellten Pt-Bottom-Elektroden, welche mit <strong>einer</strong><br />

Höhe von 30 nm, entsprechend der initialen Metallschichtdicke, in einem Profilometer<br />

gemessen wurden. Die laterale Auflösung, welche mit dem vorgestellten Prozess<br />

erreicht werden konnte, betrug <strong>für</strong> parallel verlaufende Elektroden 50 nm. Ferner wurde<br />

ein Half-Pitch von 50 nm erzielt. Der Half-Pitch bezeichnet dabei <strong>die</strong> Hälfte des<br />

periodischen Abstandes (Pitch) zweier benachbarter Strukturen. In Abbildung 5.2 c) ist<br />

der periodische Abstand, also der Pitch, mit 100 nm dimensioniert.<br />

Einzellinien konnten generell bereits bei der Stempelherstellung mit <strong>einer</strong> Breite von bis<br />

zu 30 nm realisiert werden, da hier während der Elektronenstrahl-Lithographie der<br />

Einfluss von Überbelichtungseffekten geringer war [109]. Somit konnten auch Einzel-<br />

Bottom-Elektroden <strong>einer</strong> Linienbreite von 30 nm mit dem oben beschriebenen<br />

Technologie-Prozess hergestellt werden [106].<br />

Nach der Herstellung der Pt-Bottom-Elektroden wurde <strong>die</strong> Waferoberfläche planarisiert,<br />

um eine homogene Grundlage <strong>für</strong> <strong>die</strong> nachfolgenden Prozessschritte zu garantieren. Ein<br />

Spin-On-Glas (hier MSQ (Methyl-Silsesquioxan) T-111 von Honeywell) <strong>die</strong>nte dabei<br />

68