PDF (Intro, Chapitre 1, 2) - Les thèses en ligne de l'INP - Institut ...

PDF (Intro, Chapitre 1, 2) - Les thèses en ligne de l'INP - Institut ...

PDF (Intro, Chapitre 1, 2) - Les thèses en ligne de l'INP - Institut ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

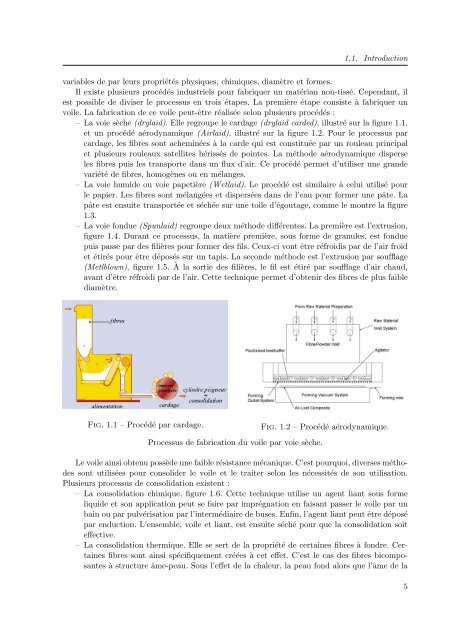

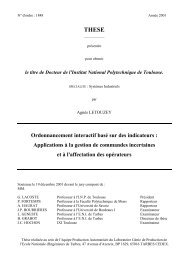

1.1. <strong>Intro</strong>ductionvariables <strong>de</strong> par leurs propriétés physiques, chimiques, diamètre et formes.Il existe plusieurs procédés industriels pour fabriquer un matériau non-tissé. Cep<strong>en</strong>dant, ilest possible <strong>de</strong> diviser le processus <strong>en</strong> trois étapes. La première étape consiste à fabriquer unvoile. La fabrication <strong>de</strong> ce voile peut-être réalisée selon plusieurs procédés :– La voie sèche (drylaid). Elle regroupe le cardage (drylaid car<strong>de</strong>d), illustré sur la figure 1.1,et un procédé aérodynamique (Airlaid), illustré sur la figure 1.2. Pour le processus parcardage, les fibres sont acheminées à la car<strong>de</strong> qui est constituée par un rouleau principalet plusieurs rouleaux satellites hérissés <strong>de</strong> pointes. La métho<strong>de</strong> aérodynamique disperseles fibres puis les transporte dans un flux d’air. Ce procédé permet d’utiliser une gran<strong>de</strong>variété <strong>de</strong> fibres, homogènes ou <strong>en</strong> mélanges.– La voie humi<strong>de</strong> ou voie papetière (Wetlaid). Le procédé est similaire à celui utilisé pourle papier. <strong>Les</strong> fibres sont mélangées et dispersées dans <strong>de</strong> l’eau pour former une pâte. Lapâte est <strong>en</strong>suite transportée et séchée sur une toile d’égoutage, comme le montre la figure1.3.– La voie fondue (Spunlaid) regroupe <strong>de</strong>ux métho<strong>de</strong> différ<strong>en</strong>tes. La première est l’extrusion,figure 1.4. Durant ce processus, la matière première, sous forme <strong>de</strong> granules, est fonduepuis passe par <strong>de</strong>s filières pour former <strong>de</strong>s fils. Ceux-ci vont être réfroidis par <strong>de</strong> l’air froi<strong>de</strong>t étirés pour être déposés sur un tapis. La secon<strong>de</strong> métho<strong>de</strong> est l’extrusion par soufflage(Metlblown), figure 1.5. À la sortie <strong>de</strong>s filières, le fil est étiré par soufflage d’air chaud,avant d’être réfroidi par <strong>de</strong> l’air. Cette technique permet d’obt<strong>en</strong>ir <strong>de</strong>s fibres <strong>de</strong> plus faiblediamètre.Fig. 1.1 – Procédé par cardage.Processus <strong>de</strong> fabrication du voile par voie sèche.Fig. 1.2 – Procédé aérodynamique.Le voile ainsi obt<strong>en</strong>u possè<strong>de</strong> une faible résistance mécanique. C’est pourquoi, diverses métho<strong>de</strong>ssont utilisées pour consoli<strong>de</strong>r le voile et le traiter selon les nécessités <strong>de</strong> son utilisation.Plusieurs processus <strong>de</strong> consolidation exist<strong>en</strong>t :– La consolidation chimique, figure 1.6. Cette technique utilise un ag<strong>en</strong>t liant sous formeliqui<strong>de</strong> et son application peut se faire par imprégnation <strong>en</strong> faisant passer le voile par unbain ou par pulvérisation par l’intermédiaire <strong>de</strong> buses. Enfin, l’ag<strong>en</strong>t liant peut être déposépar <strong>en</strong>duction. L’<strong>en</strong>semble, voile et liant, est <strong>en</strong>suite séché pour que la consolidation soiteffective.– La consolidation thermique. Elle se sert <strong>de</strong> la propriété <strong>de</strong> certaines fibres à fondre. Certainesfibres sont ainsi spécifiquem<strong>en</strong>t créées à cet effet. C’est le cas <strong>de</strong>s fibres bicomposantesà structure âme-peau. Sous l’effet <strong>de</strong> la chaleur, la peau fond alors que l’âme <strong>de</strong> la5