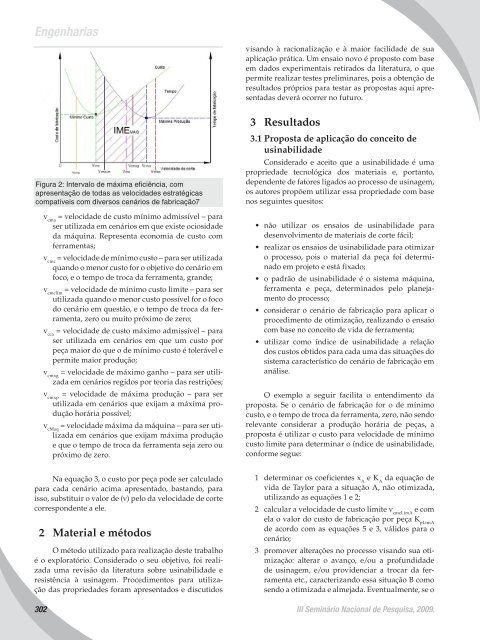

Engenhariasvisando à racionalização e à maior facilidade de suaaplicação prática. Um ensaio novo é proposto com baseem dados experimentais retirados da literatura, o quepermite realizar testes preliminares, pois a obtenção deresultados próprios para testar as propostas aqui apresentadasdeverá ocorrer no futuro.Figura 2: Intervalo de máxima eficiência, comapresentação de todas as velocidades estratégicascompatíveis com diversos cenários de fabricação7v cma= velocidade de custo mínimo admissível – paraser utilizada em cenários em que existe ociosidadeda máquina. Representa economia de custo comferramentas;v cmc= velocidade de mínimo custo – para ser utilizadaquando o menor custo for o objetivo do cenário emfoco, e o tempo de troca da ferramenta, grande;v cmclim= velocidade de mínimo custo limite – para serutilizada quando o menor custo possível for o focodo cenário em questão, e o tempo de troca da ferramenta,zero ou muito próximo de zero;v cca= velocidade de custo máximo admissível – paraser utilizada em cenários em que um custo porpeça maior do que o de mínimo custo é tolerável epermite maior produção;v cmxg= velocidade de máximo ganho – para ser utilizadaem cenários regidos por teoria das restrições;v cmxp= velocidade de máxima produção – para serutilizada em cenários que exijam a máxima produçãohorária possível;v cMaq= velocidade máxima da máquina – para ser utilizadaem cenários que exijam máxima produçãoe que o tempo de troca da ferramenta seja zero oupróximo de zero.3 Resultados3.1 Proposta de aplicação do conceito deusinabilidadeConsiderado e aceito que a usinabilidade é umapropriedade tecnológica dos materiais e, portanto,dependente de fatores ligados ao processo de usinagem,os autores propõem utilizar essa propriedade com basenos seguintes quesitos:• não utilizar os ensaios de usinabilidade paradesenvolvimento de materiais de corte fácil;• realizar os ensaios de usinabilidade para otimizaro processo, pois o material da peça foi determinadoem projeto e está fixado;• o padrão de usinabilidade é o sistema máquina,ferramenta e peça, determinados pelo planejamentodo processo;• considerar o cenário de fabricação para aplicar oprocedimento de otimização, realizando o ensaiocom base no conceito de vida de ferramenta;• utilizar como índice de usinabilidade a relaçãodos custos obtidos para cada uma das situações dosistema característico do cenário de fabricação emanálise.O exemplo a seguir facilita o entendimento daproposta. Se o cenário de fabricação for o de mínimocusto, e o tempo de troca da ferramenta, zero, não sendorelevante considerar a produção horária de peças, aproposta é utilizar o custo para velocidade de mínimocusto limite para determinar o índice de usinabilidade,conforme segue:Na equação 3, o custo por peça pode ser calculadopara cada cenário acima apresentado, bastando, paraisso, substituir o valor de (v) pelo da velocidade de cortecorrespondente a ele.2 Material e métodosO método utilizado para realização deste trabalhoé o exploratório. Considerado o seu objetivo, foi realizadauma revisão da literatura sobre usinabilidade eresistência à usinagem. Procedimentos para utilizaçãodas propriedades foram apresentados e discutidos3021 determinar os coeficientes x Ae K Ada equação devida de Taylor para a situação A, não otimizada,utilizando as equações 1 e 2;2 calcular a velocidade de custo limite v cmcLimAe comela o valor do custo de fabricação por peça K pLimAde acordo com as equações 5 e 3, válidos para ocenário;3 promover alterações no processo visando sua otimização:alterar o avanço, e/ou a profundidadede usinagem, e/ou providenciar a trocar da ferramentaetc., caracterizando essa situação B comosendo a otimizada e almejada. Eventualmente, se oIII Seminário Nacional de Pesquisa, 2009.

projeto da peça permitir, trocar também seu material;4 repetir os passos 1 e 2 acima para as novas condiçõesdo sistema;5 calcular o índice de usinabilidade como segue:€IU = K pLimAK pLimB×100Se IU for maior que 100, a situação A será maisadequada que a B, e vice-versa.O mesmo procedimento deverá ser usado paraqualquer dos demais cenários que se pretenda realizarpara otimização do processo, bastando, para isso,considerar os custos para as velocidades de corte característicasde cada um, conforme apresentado no itemsobre fundamentação teórica. É importante observarque a proposta sempre privilegia a situação de menorcusto, independentemente do cenário de fabricaçãoanalisado, por ser esse o fator de competitividadegeralmente preponderante sobre outro qualquer. Nadaimpede, por outro lado, que uma condição de produtividadeseja utilizada, bastando, para isso, tornar o IUdependente desse fator.3.2 Proposta de aplicação do conceito deresistência à usinagemA resistência à usinagem é proposta para desenvolvimentode materiais de corte fácil. Sua aplicaçãoé relevante para materiais ferrosos e mais especificamentepara aços. Isso porque esses materiais são maisresistentes à usinagem.Diferentemente do proposto por Destro 4 , os autoresdeste trabalho propõem que o Índice de Coppini (CI)seja o resultado da relação entre a massa de materialdesgastado da ferramenta (m ferr) e a do material usinadono corpo de prova (m cp). Tais massas deverão sermedidas por meio de ensaio, que poderá ser realizadona própria siderúrgica que pretenda caracterizar seusaços quando essa propriedade, em especial, produzirmateriais de corte fácil. Alternativamente, os ensaiospoderão ser realizados em laboratórios de centros depesquisas e universidades. O ensaio proposto seria ode usinar, continuamente ou em fases consecutivas, umvolume do corpo de prova do material a ter seu CI determinado,suficiente para provocar um dado desgaste naferramenta padronizada para o ensaio.O cálculo do CI fica(7)Engenhariassiderúrgicas. Assim, por exemplo, uma siderúrgicaespecializada em produção de barras laminadas ou trefiladas,cobrindo uma determinada gama de diâmetros,poderá optar por ensaios de torneamento cilíndrico,simplesmente padronizando os corpos de prova a seremensaiados e as condições de ensaio de forma adequadaao aço em análise.Nesse sentido, à semelhança do que ocorre comoutras propriedades intrínsecas dos materiais, a resistênciaà usinagem também carece de escalas de medidase de ensaios específicos para essas escalas. Um exemplotípico desta afirmação é a dureza com suas escalas etipos de ensaios para realização de medidas.Para mostrar a validade da proposta, foram utilizadosdados retirados da literatura 10 .A Figura 3 mostra o resultado de um ensaio devida realizado com os aços AISI 630 C (Convencional)e 630 RUM (Resistência à Usinagem Melhorada). Acomposição desses aços inoxidáveis (% peso) consta naTabela 2.Na impossibilidade de medir as massas m ferre m cp,mas com o objetivo de testar preliminarmente a propostadeste trabalho, foram utilizados apenas os dadospara o ensaio de longa duração, retirados da Figura 3,para calculá-las.Tabela 2: Composição dos aços inoxidáveisAço C Cr Ni Cu Ca P S630 C 0,07 16,0 4,6 3,6 0,001 0,019 0,007630 RUM 0,07 16,0 4,5 3,4 0,003 0,016 0,022As condições de usinagem utilizadas no ensaio deMatsumoto 8 foram:avanço = 0,19 mm/volta;profundidade de usinagem = 0,7 mm;velocidade de corte = 50 m/min;material da ferramenta = aço rápido.Ao considerar no ensaio para medida da resistênciaà usinagem um comprimento de corte de 1,582.10 6(Figura 3), a duração seria de t c= 1.582/50 = 31,64minutos, ,o que representa o tempo de corte utilizado e,consequentemente, a vida da ferramenta. Por sua vez, ovolume de cavaco V cpremovido do corpo de prova paraessas condições seriaV cp= a p× f × lc = 0,7 × 0,19 ×1582000 = 210.406mm 3CI = m ferr/m cp e a massa de material removido, m cp= d × V cp, em que(8) d é a densidade do aço.€O corpo de prova sugerido deve ter dimensõesPara calcular o volume de material desgastado dae geometria o mais convenientes possível para as ferramenta, a tarefa é um pouco mais complicada por-€€III Seminário Nacional de Pesquisa, 2009. 303

- Page 1 and 2:

ASPECTOS AMBIENTAIS EM PESQUEIRO(PE

- Page 3 and 4:

Ciências Biologicas(WATTENDORF, 19

- Page 5 and 6:

Ciências BiologicasFigura 2: Fotog

- Page 7 and 8:

Ciências BiologicasFigura 5: Fotog

- Page 9 and 10:

Ciências BiologicasNo lago 4, sua

- Page 11 and 12:

Ciências BiologicasFigura 12: Foto

- Page 13 and 14:

Ciências BiologicasFigura 16: Foto

- Page 15 and 16:

Ciências BiologicasFigura 20: Foto

- Page 17 and 18:

Ciências BiologicasELER, M. N. et

- Page 19 and 20:

Ciências da SaúdeSINTOMAS DE DIST

- Page 21 and 22:

Ciências da Saúdemeses, e se est

- Page 23:

A prevenção é a melhor medida pa

- Page 26 and 27:

Ciências da Saúde261 Introdução

- Page 28 and 29:

Ciências da SaúdeFigura 2: coloca

- Page 30 and 31:

Ciências da SaúdeLEE, G.; POLLO,

- Page 32 and 33:

Ciências da Saúde321 Introdução

- Page 34 and 35:

Ciências da Saúdee amplie o seu

- Page 37 and 38:

Ciências da SaúdeCONHECIMENTO DOS

- Page 39 and 40:

Ciências da SaúdeA maioria das ú

- Page 41 and 42:

Ciências da SaúdeQuando questiona

- Page 43 and 44:

Ciências da Saúdeé raro observar

- Page 45 and 46:

Ciências da SaúdeGráfico 1: Dist

- Page 47:

Ciências da SaúdeBorges, EL. Trat

- Page 50 and 51:

Ciências da Saúde50IntroduçãoAs

- Page 52 and 53:

Ciências da Saúde52Instrumentos d

- Page 54:

Ciências da SaúdeBU para fins de

- Page 57 and 58:

ConclusãoForam entrevistados 11 (5

- Page 59 and 60:

Ciências da SaúdeHIPERTENSÃO ART

- Page 61 and 62:

Ciências da SaúdeÉ inegável que

- Page 63 and 64:

A idade dos usuários varia de 30 a

- Page 65 and 66:

Ciências da Saúdecomo terapia ini

- Page 67 and 68:

27%Conclusão7% 4% 1%Pressão Arter

- Page 69 and 70:

Ciências da SaúdeEFEITOS DA MASSO

- Page 71 and 72:

Ciências da SaúdeEsclarecido e fo

- Page 73 and 74:

Ciências da Saúde6050Dor em mm403

- Page 75 and 76:

azão da falta de evidências. McNe

- Page 77:

45. Armijo-Olivo S, Gadotti I , Kor

- Page 80 and 81:

Ciências Exatas e da Terra801 Intr

- Page 82 and 83:

Ciências Exatas e da Terraidentida

- Page 84 and 85:

Ciências Exatas e da TerraInvestig

- Page 86 and 87:

Ciências Exatas e da TerraFigura 3

- Page 88 and 89:

Ciências Exatas e da TerraExtraç

- Page 90 and 91:

Ciências Exatas e da Terraselecion

- Page 93 and 94:

A PROPOSTA CURRICULAR DOPROGRAMA

- Page 95 and 96:

Ciências Humanasapoiar o professor

- Page 97 and 98:

Ciências HumanasO programa “São

- Page 99:

e de sua aplicação em diferentes

- Page 103 and 104:

Ciências Humanasdebates no Congres

- Page 105 and 106:

Ciências Humanaspolítica de conte

- Page 107 and 108:

cas até os recursos humanos. De ac

- Page 111 and 112:

A RELIGIOSIDADE NO FUTEBOL PROFISSI

- Page 113 and 114:

mas questões: Serginho tinha condi

- Page 115 and 116:

Ciências Humanasquisa, era uma equ

- Page 117 and 118:

Ciências Humanasameaçados de exti

- Page 119 and 120:

ALFABETIZAÇÃO: ONDE E COMO SE FOR

- Page 121 and 122:

político, ela deve ser vivenciada

- Page 123 and 124:

4 Política nacional de formaçãoi

- Page 125:

Ciências HumanasDessa forma, acred

- Page 128 and 129:

Ciências Humanas1 IntroduçãoEste

- Page 130 and 131:

Ciências HumanasO aprender a ser e

- Page 133 and 134:

COMPLEXIDADE NA INTEGRAÇÃODO OPER

- Page 135 and 136:

Ciências Humanassua principal fun

- Page 137 and 138:

Ciências Humanasrias da Logística

- Page 139 and 140:

Ciências HumanasNível de Qualidad

- Page 141 and 142:

Ciências Humanasno nível de servi

- Page 143 and 144:

objetivos estratégicos da empresa

- Page 145 and 146:

Ciências HumanasEDUCAÇÃO, PROTES

- Page 147 and 148:

Ciências Humanaso resultado de 105

- Page 149 and 150:

que a dialética do real é impregn

- Page 151 and 152:

Ciências HumanasINVENTÁRIO CRÍTI

- Page 153:

Ciências Humanasnão é nada despr

- Page 169 and 170:

MÚSICA BRASILEIRA PARAENSINAR GEOG

- Page 179 and 180:

Ciências HumanasPRÁTICA DOCENTE E

- Page 183:

de importância e as relações int

- Page 189:

A região manteve suas característ

- Page 209:

Ciências Sociais AplicadasESTUDO D

- Page 229 and 230:

Ciências Sociais AplicadasHIDROGRA

- Page 234 and 235:

Ciências Sociais AplicadasFigura 1

- Page 237 and 238:

3.3 Orientação de vertentesA orie

- Page 239:

______.; SAD, J. H. G. Estratigrafi

- Page 252: Ciências Sociais AplicadasIntrodu

- Page 260: Ciências Sociais Aplicadas1 Introd

- Page 271 and 272: SOLOS DO PARQUE ESTADUALDO IBITIPOC

- Page 274 and 275: Ciências Sociais AplicadasFigura 1

- Page 276 and 277: Ciências Sociais AplicadasAnálise

- Page 281: Ciências Sociais AplicadasAnálise

- Page 287 and 288: ENSINANDO E APRENDENDOA CULTURA DA

- Page 291 and 292: Engenhariascias seja suficiente par

- Page 293 and 294: EngenhariasEm seguida, como em outr

- Page 295 and 296: EngenhariasA sequência a seguir re

- Page 297: LEMKE, J. L. Articulating communiti

- Page 300 and 301: Engenharias1 IntroduçãoDestro 1 p

- Page 304: EngenhariasComo se trata de usinage

- Page 308 and 309: EngenhariasIntroduçãoNeste trabal

- Page 310 and 311: Engenharias2.3 Soluções sólitons

- Page 313 and 314: Linguística Letras e ArtesLINGUAGE

- Page 315: Linguística Letras e ArtesBABINI,

- Page 318 and 319: Linguística Letras e Artes1 Consid

- Page 320 and 321: Linguística Letras e ArtesTexto 2

- Page 322 and 323: Linguística Letras e Artesaquilo q

- Page 324 and 325: Linguística Letras e Artes1 Introd

- Page 326 and 327: Linguística Letras e Artesela ser

- Page 328 and 329: Linguística Letras e Artescujos tr

- Page 330 and 331: Linguística Letras e Artes1 Introd

- Page 332 and 333: Linguística Letras e ArtesLÍGIA

- Page 335 and 336: Linguística Letras e ArtesPEDAGOGI

- Page 337 and 338: Linguística Letras e Artessem que

- Page 339: ReferênciasANDRÉ, M. E. D. A. de: