Hochratesynthese von Hartstoffschichten auf Siliciumbasis - Qucosa ...

Hochratesynthese von Hartstoffschichten auf Siliciumbasis - Qucosa ...

Hochratesynthese von Hartstoffschichten auf Siliciumbasis - Qucosa ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

6. Untersuchungsergebnisse<br />

131<br />

______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________<br />

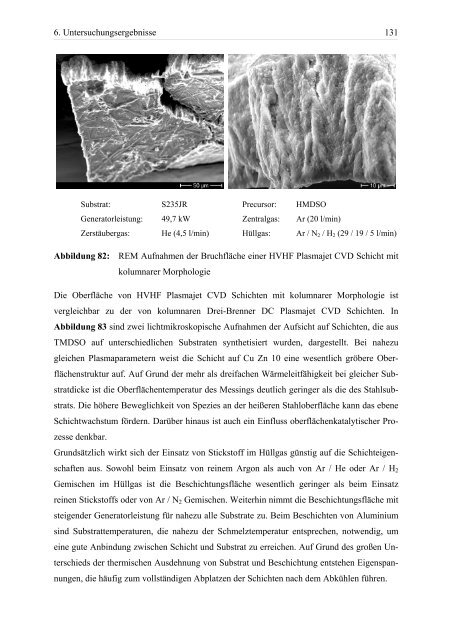

Substrat: S235JR Precursor: HMDSO<br />

Generatorleistung: 49,7 kW Zentralgas: Ar (20 l/min)<br />

Zerstäubergas: He (4,5 l/min) Hüllgas: Ar / N2 / H2 (29 / 19 / 5 l/min)<br />

Abbildung 82: REM Aufnahmen der Bruchfläche einer HVHF Plasmajet CVD Schicht mit<br />

kolumnarer Morphologie<br />

Die Oberfläche <strong>von</strong> HVHF Plasmajet CVD Schichten mit kolumnarer Morphologie ist<br />

vergleichbar zu der <strong>von</strong> kolumnaren Drei-Brenner DC Plasmajet CVD Schichten. In<br />

Abbildung 83 sind zwei lichtmikroskopische Aufnahmen der Aufsicht <strong>auf</strong> Schichten, die aus<br />

TMDSO <strong>auf</strong> unterschiedlichen Substraten synthetisiert wurden, dargestellt. Bei nahezu<br />

gleichen Plasmaparametern weist die Schicht <strong>auf</strong> Cu Zn 10 eine wesentlich gröbere Oberflächenstruktur<br />

<strong>auf</strong>. Auf Grund der mehr als dreifachen Wärmeleitfähigkeit bei gleicher Substratdicke<br />

ist die Oberflächentemperatur des Messings deutlich geringer als die des Stahlsubstrats.<br />

Die höhere Beweglichkeit <strong>von</strong> Spezies an der heißeren Stahloberfläche kann das ebene<br />

Schichtwachstum fördern. Darüber hinaus ist auch ein Einfluss oberflächenkatalytischer Prozesse<br />

denkbar.<br />

Grundsätzlich wirkt sich der Einsatz <strong>von</strong> Stickstoff im Hüllgas günstig <strong>auf</strong> die Schichteigenschaften<br />

aus. Sowohl beim Einsatz <strong>von</strong> reinem Argon als auch <strong>von</strong> Ar / He oder Ar / H2<br />

Gemischen im Hüllgas ist die Beschichtungsfläche wesentlich geringer als beim Einsatz<br />

reinen Stickstoffs oder <strong>von</strong> Ar / N2 Gemischen. Weiterhin nimmt die Beschichtungsfläche mit<br />

steigender Generatorleistung für nahezu alle Substrate zu. Beim Beschichten <strong>von</strong> Aluminium<br />

sind Substrattemperaturen, die nahezu der Schmelztemperatur entsprechen, notwendig, um<br />

eine gute Anbindung zwischen Schicht und Substrat zu erreichen. Auf Grund des großen Unterschieds<br />

der thermischen Ausdehnung <strong>von</strong> Substrat und Beschichtung entstehen Eigenspannungen,<br />

die häufig zum vollständigen Abplatzen der Schichten nach dem Abkühlen führen.