Identification des mécanismes de fissuration dans un alliage d ...

Identification des mécanismes de fissuration dans un alliage d ...

Identification des mécanismes de fissuration dans un alliage d ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

4.4 Modélisation <strong>de</strong> la propagation <strong>de</strong> fissures <strong>de</strong> fatigue en interaction avec la<br />

microstructure 177<br />

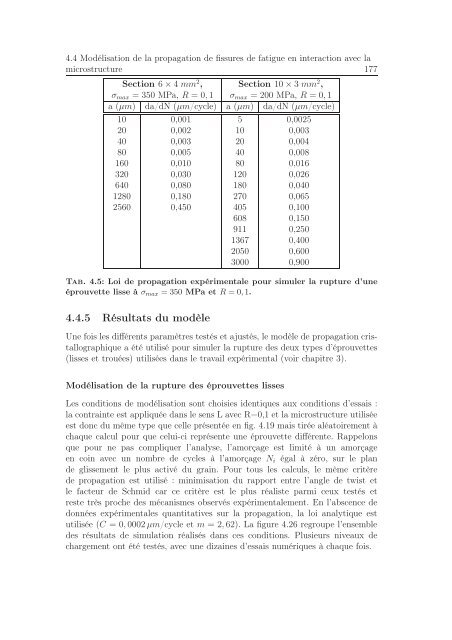

Section 6 × 4 mm 2 , Section 10 × 3 mm 2 ,<br />

σ max = 350 MPa, R = 0, 1 σ max = 200 MPa, R = 0, 1<br />

a (µm) da/dN (µm/cycle) a (µm) da/dN (µm/cycle)<br />

10 0,001 5 0,0025<br />

20 0,002 10 0,003<br />

40 0,003 20 0,004<br />

80 0,005 40 0,008<br />

160 0,010 80 0,016<br />

320 0,030 120 0,026<br />

640 0,080 180 0,040<br />

1280 0,180 270 0,065<br />

2560 0,450 405 0,100<br />

608 0,150<br />

911 0,250<br />

1367 0,400<br />

2050 0,600<br />

3000 0,900<br />

Tab. 4.5: Loi <strong>de</strong> propagation expérimentale pour simuler la rupture d’<strong>un</strong>e<br />

éprouvette lisse à σ max = 350 MPa et R = 0,1.<br />

4.4.5 Résultats du modèle<br />

Une fois les différents paramètres testés et ajustés, le modèle <strong>de</strong> propagation cristallographique<br />

a été utilisé pour simuler la rupture <strong><strong>de</strong>s</strong> <strong>de</strong>ux types d’éprouvettes<br />

(lisses et trouées) utilisées <strong>dans</strong> le travail expérimental (voir chapitre 3).<br />

Modélisation <strong>de</strong> la rupture <strong><strong>de</strong>s</strong> éprouvettes lisses<br />

Les conditions <strong>de</strong> modélisation sont choisies i<strong>de</strong>ntiques aux conditions d’essais :<br />

la contrainte est appliquée <strong>dans</strong> le sens L avec R=0,1 et la microstructure utilisée<br />

est donc du même type que celle présentée en fig. 4.19 mais tirée aléatoirement à<br />

chaque calcul pour que celui-ci représente <strong>un</strong>e éprouvette différente. Rappelons<br />

que pour ne pas compliquer l’analyse, l’amorçage est limité à <strong>un</strong> amorçage<br />

en coin avec <strong>un</strong> nombre <strong>de</strong> cycles à l’amorçage N i égal à zéro, sur le plan<br />

<strong>de</strong> glissement le plus activé du grain. Pour tous les calculs, le même critère<br />

<strong>de</strong> propagation est utilisé : minimisation du rapport entre l’angle <strong>de</strong> twist et<br />

le facteur <strong>de</strong> Schmid car ce critère est le plus réaliste parmi ceux testés et<br />

reste très proche <strong><strong>de</strong>s</strong> <strong>mécanismes</strong> observés expérimentalement. En l’abscence <strong>de</strong><br />

données expérimentales quantitatives sur la propagation, la loi analytique est<br />

utilisée (C = 0, 0002 µm/cycle et m = 2, 62). La figure 4.26 regroupe l’ensemble<br />

<strong><strong>de</strong>s</strong> résultats <strong>de</strong> simulation réalisés <strong>dans</strong> ces conditions. Plusieurs niveaux <strong>de</strong><br />

chargement ont été testés, avec <strong>un</strong>e dizaines d’essais numériques à chaque fois.