Identification des mécanismes de fissuration dans un alliage d ...

Identification des mécanismes de fissuration dans un alliage d ...

Identification des mécanismes de fissuration dans un alliage d ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

68 Métho<strong><strong>de</strong>s</strong> et Techniques expérimentales<br />

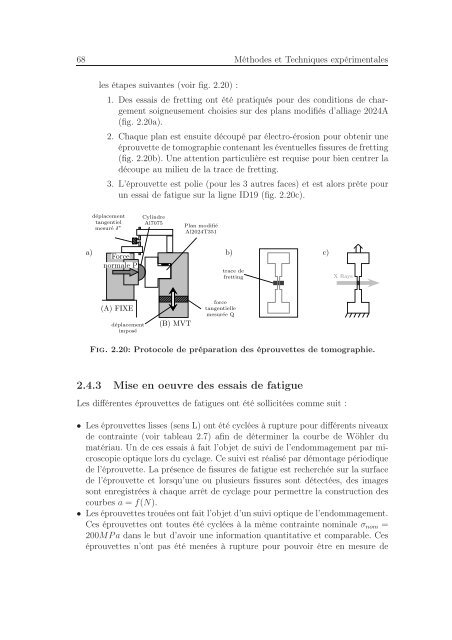

les étapes suivantes (voir fig. 2.20) :<br />

1. Des essais <strong>de</strong> fretting ont été pratiqués pour <strong><strong>de</strong>s</strong> conditions <strong>de</strong> chargement<br />

soigneusement choisies sur <strong><strong>de</strong>s</strong> plans modifiés d’<strong>alliage</strong> 2024A<br />

(fig. 2.20a).<br />

2. Chaque plan est ensuite découpé par électro-érosion pour obtenir <strong>un</strong>e<br />

éprouvette <strong>de</strong> tomographie contenant les éventuelles fissures <strong>de</strong> fretting<br />

(fig. 2.20b). Une attention particulière est requise pour bien centrer la<br />

découpe au milieu <strong>de</strong> la trace <strong>de</strong> fretting.<br />

3. L’éprouvette est polie (pour les 3 autres faces) et est alors prête pour<br />

<strong>un</strong> essai <strong>de</strong> fatigue sur la ligne ID19 (fig. 2.20c).<br />

déplacement<br />

tangentiel<br />

mesuré δ ∗<br />

Cylindre<br />

Al7075<br />

Plan modifié<br />

Al2024T351<br />

a)<br />

Force<br />

b) c)<br />

normale P<br />

trace <strong>de</strong><br />

fretting<br />

X Rays<br />

(A) FIXE<br />

déplacement<br />

imposé<br />

(B) MVT<br />

force<br />

tangentielle<br />

mesurée Q<br />

Fig. 2.20: Protocole <strong>de</strong> préparation <strong><strong>de</strong>s</strong> éprouvettes <strong>de</strong> tomographie.<br />

2.4.3 Mise en oeuvre <strong><strong>de</strong>s</strong> essais <strong>de</strong> fatigue<br />

Les différentes éprouvettes <strong>de</strong> fatigues ont été sollicitées comme suit :<br />

• Les éprouvettes lisses (sens L) ont été cyclées à rupture pour différents niveaux<br />

<strong>de</strong> contrainte (voir tableau 2.7) afin <strong>de</strong> déterminer la courbe <strong>de</strong> Wöhler du<br />

matériau. Un <strong>de</strong> ces essais à fait l’objet <strong>de</strong> suivi <strong>de</strong> l’endommagement par microscopie<br />

optique lors du cyclage. Ce suivi est réalisé par démontage périodique<br />

<strong>de</strong> l’éprouvette. La présence <strong>de</strong> fissures <strong>de</strong> fatigue est recherchée sur la surface<br />

<strong>de</strong> l’éprouvette et lorsqu’<strong>un</strong>e ou plusieurs fissures sont détectées, <strong><strong>de</strong>s</strong> images<br />

sont enregistrées à chaque arrêt <strong>de</strong> cyclage pour permettre la construction <strong><strong>de</strong>s</strong><br />

courbes a = f(N).<br />

• Les éprouvettes trouées ont fait l’objet d’<strong>un</strong> suivi optique <strong>de</strong> l’endommagement.<br />

Ces éprouvettes ont toutes été cyclées à la même contrainte nominale σ nom =<br />

200MPa <strong>dans</strong> le but d’avoir <strong>un</strong>e information quantitative et comparable. Ces<br />

éprouvettes n’ont pas été menées à rupture pour pouvoir être en mesure <strong>de</strong>