Identification des mécanismes de fissuration dans un alliage d ...

Identification des mécanismes de fissuration dans un alliage d ...

Identification des mécanismes de fissuration dans un alliage d ...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

4.4 Modélisation <strong>de</strong> la propagation <strong>de</strong> fissures <strong>de</strong> fatigue en interaction avec la<br />

microstructure 181<br />

essais <strong>de</strong> fatigue <strong>dans</strong> ces conditions. Ceci confirme l’importance <strong>de</strong> bien appréhen<strong>de</strong>r<br />

ces <strong>mécanismes</strong> pour les prendre en compte <strong>dans</strong> <strong>un</strong>e approche orientée<br />

tolérance aux dommages.<br />

Modélisation <strong>de</strong> la rupture <strong><strong>de</strong>s</strong> éprouvettes trouées<br />

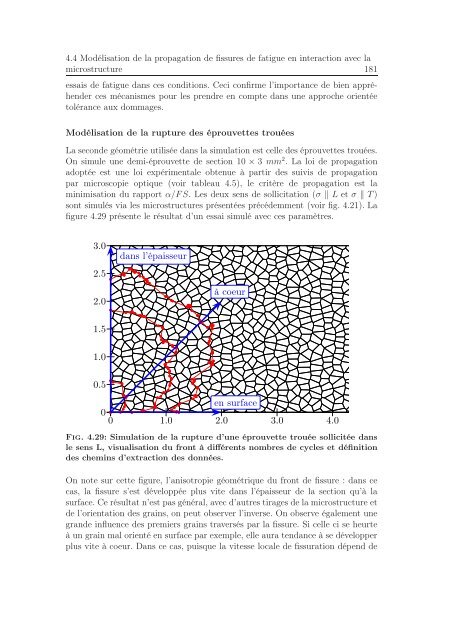

La secon<strong>de</strong> géométrie utilisée <strong>dans</strong> la simulation est celle <strong><strong>de</strong>s</strong> éprouvettes trouées.<br />

On simule <strong>un</strong>e <strong>de</strong>mi-éprouvette <strong>de</strong> section 10 × 3 mm 2 . La loi <strong>de</strong> propagation<br />

adoptée est <strong>un</strong>e loi expérimentale obtenue à partir <strong><strong>de</strong>s</strong> suivis <strong>de</strong> propagation<br />

par microscopie optique (voir tableau 4.5), le critère <strong>de</strong> propagation est la<br />

minimisation du rapport α/FS. Les <strong>de</strong>ux sens <strong>de</strong> sollicitation (σ ‖ L et σ ‖ T)<br />

sont simulés via les microstructures présentées précé<strong>de</strong>mment (voir fig. 4.21). La<br />

figure 4.29 présente le résultat d’<strong>un</strong> essai simulé avec ces paramètres.<br />

3.0<br />

2.5<br />

2.0<br />

•<br />

•<br />

<strong>dans</strong> l’épaisseur<br />

• ••<br />

••<br />

•• • •<br />

• ••••<br />

• •<br />

••<br />

••<br />

• • • • • • •<br />

à coeur<br />

• • • •<br />

•••<br />

•<br />

1.5<br />

1.0<br />

• •<br />

•<br />

• •• •<br />

• • •<br />

•<br />

•<br />

• ••<br />

• • •• ••<br />

•<br />

•<br />

••<br />

• • •<br />

••••<br />

• ••<br />

•<br />

•<br />

•<br />

0.5<br />

• •<br />

•<br />

• ••<br />

•<br />

•<br />

• •••<br />

•<br />

• •<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

••<br />

en surface<br />

•<br />

•<br />

• •<br />

•<br />

•<br />

• •<br />

0<br />

••<br />

0 1.0 2.0 3.0 4.0<br />

Fig. 4.29: Simulation <strong>de</strong> la rupture d’<strong>un</strong>e éprouvette trouée sollicitée <strong>dans</strong><br />

le sens L, visualisation du front à différents nombres <strong>de</strong> cycles et définition<br />

<strong><strong>de</strong>s</strong> chemins d’extraction <strong><strong>de</strong>s</strong> données.<br />

On note sur cette figure, l’anisotropie géométrique du front <strong>de</strong> fissure : <strong>dans</strong> ce<br />

cas, la fissure s’est développée plus vite <strong>dans</strong> l’épaisseur <strong>de</strong> la section qu’à la<br />

surface. Ce résultat n’est pas général, avec d’autres tirages <strong>de</strong> la microstructure et<br />

<strong>de</strong> l’orientation <strong><strong>de</strong>s</strong> grains, on peut observer l’inverse. On observe également <strong>un</strong>e<br />

gran<strong>de</strong> influence <strong><strong>de</strong>s</strong> premiers grains traversés par la fissure. Si celle ci se heurte<br />

à <strong>un</strong> grain mal orienté en surface par exemple, elle aura tendance à se développer<br />

plus vite à coeur. Dans ce cas, puisque la vitesse locale <strong>de</strong> <strong>fissuration</strong> dépend <strong>de</strong>