Identification des mécanismes de fissuration dans un alliage d ...

Identification des mécanismes de fissuration dans un alliage d ...

Identification des mécanismes de fissuration dans un alliage d ...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

4.4 Modélisation <strong>de</strong> la propagation <strong>de</strong> fissures <strong>de</strong> fatigue en interaction avec la<br />

microstructure 183<br />

vitesse <strong>de</strong> <strong>fissuration</strong> da/dN(µm/cycle)<br />

0.5<br />

0.4<br />

0.3<br />

0.2<br />

0.1<br />

plateaux correspondant<br />

aux différents grains<br />

<strong>dans</strong> l’épaisseur<br />

à coeur<br />

en surface<br />

• • ◽◽◽ •<br />

◽<br />

◽<br />

0<br />

0 10 20 30 40 50<br />

◽<br />

◽<br />

◽<br />

◽<br />

••<br />

••<br />

◽ ◽ ◽<br />

•••<br />

◽ ◽ ◽ ••••<br />

◽◽◽ •<br />

••<br />

•<br />

◽<br />

◽ ◽<br />

◽ ◽ ◽◽ ◽◽◽ ◽◽<br />

◽ ◽ ◽ ◽<br />

◽<br />

••<br />

◽◽◽◽◽<br />

◽◽◽<br />

◽◽ ◽<br />

◽◽◽<br />

◽<br />

◽◽◽<br />

◽◽◽<br />

◽◽<br />

◽ ◽ ◽<br />

•••<br />

•• •••<br />

••<br />

◽<br />

◽◽<br />

◽◽◽<br />

• ••• •• ◽◽◽◽<br />

• •••<br />

◽<br />

◽ ◽◽<br />

◽ ◽◽◽ •••<br />

•• •• •<br />

• •<br />

nombre <strong>de</strong> cycles N × 1000<br />

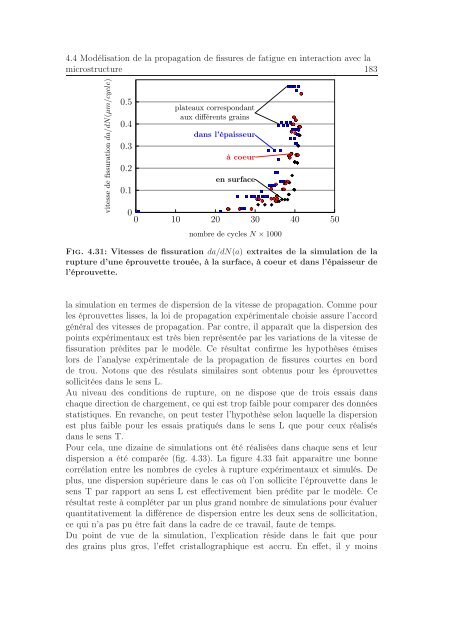

Fig. 4.31: Vitesses <strong>de</strong> <strong>fissuration</strong> da/dN(a) extraites <strong>de</strong> la simulation <strong>de</strong> la<br />

rupture d’<strong>un</strong>e éprouvette trouée, à la surface, à coeur et <strong>dans</strong> l’épaisseur <strong>de</strong><br />

l’éprouvette.<br />

la simulation en termes <strong>de</strong> dispersion <strong>de</strong> la vitesse <strong>de</strong> propagation. Comme pour<br />

les éprouvettes lisses, la loi <strong>de</strong> propagation expérimentale choisie assure l’accord<br />

général <strong><strong>de</strong>s</strong> vitesses <strong>de</strong> propagation. Par contre, il apparaît que la dispersion <strong><strong>de</strong>s</strong><br />

points expérimentaux est très bien représentée par les variations <strong>de</strong> la vitesse <strong>de</strong><br />

<strong>fissuration</strong> prédites par le modèle. Ce résultat confirme les hypothèses émises<br />

lors <strong>de</strong> l’analyse expérimentale <strong>de</strong> la propagation <strong>de</strong> fissures courtes en bord<br />

<strong>de</strong> trou. Notons que <strong><strong>de</strong>s</strong> résulats similaires sont obtenus pour les éprouvettes<br />

sollicitées <strong>dans</strong> le sens L.<br />

Au niveau <strong><strong>de</strong>s</strong> conditions <strong>de</strong> rupture, on ne dispose que <strong>de</strong> trois essais <strong>dans</strong><br />

chaque direction <strong>de</strong> chargement, ce qui est trop faible pour comparer <strong><strong>de</strong>s</strong> données<br />

statistiques. En revanche, on peut tester l’hypothèse selon laquelle la dispersion<br />

est plus faible pour les essais pratiqués <strong>dans</strong> le sens L que pour ceux réalisés<br />

<strong>dans</strong> le sens T.<br />

Pour cela, <strong>un</strong>e dizaine <strong>de</strong> simulations ont été réalisées <strong>dans</strong> chaque sens et leur<br />

dispersion a été comparée (fig. 4.33). La figure 4.33 fait apparaître <strong>un</strong>e bonne<br />

corrélation entre les nombres <strong>de</strong> cycles à rupture expérimentaux et simulés. De<br />

plus, <strong>un</strong>e dispersion supérieure <strong>dans</strong> le cas où l’on sollicite l’éprouvette <strong>dans</strong> le<br />

sens T par rapport au sens L est effectivement bien prédite par le modèle. Ce<br />

résultat reste à compléter par <strong>un</strong> plus grand nombre <strong>de</strong> simulations pour évaluer<br />

quantitativement la différence <strong>de</strong> dispersion entre les <strong>de</strong>ux sens <strong>de</strong> sollicitation,<br />

ce qui n’a pas pu être fait <strong>dans</strong> la cadre <strong>de</strong> ce travail, faute <strong>de</strong> temps.<br />

Du point <strong>de</strong> vue <strong>de</strong> la simulation, l’explication rési<strong>de</strong> <strong>dans</strong> le fait que pour<br />

<strong><strong>de</strong>s</strong> grains plus gros, l’effet cristallographique est accru. En effet, il y moins