View/Open - JUWEL - Forschungszentrum Jülich

View/Open - JUWEL - Forschungszentrum Jülich

View/Open - JUWEL - Forschungszentrum Jülich

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

9.1 Endplattendesign 163<br />

Platten auf ihre äußeren Abmaße zugesägt werden. Bei allen Platten müssen die Zugankerbohrungen<br />

eingebracht und Gewinde zur Befestigung der Rohrleitungen an den Endplatten<br />

geschnitten werden. Der Übergang von den runden Rohrleitungen auf die rechteckigen Manifoldflächen<br />

erfolgt durch in die Endplatte gefräste Taschen. Eine gleichmäßige Anpressdruckverteilung<br />

erfordert eine ebene Plattenunterseite mit einer Toleranz von wenigen Hundertstelmillimetern.<br />

Dies ist in einem abschließenden Arbeitsschritt mit einem speziellen Fräswerkzeug<br />

zu realisieren.<br />

Im Fall der angeschweißten Rippen erfolgt zunächst ein Zuschnitt der Einzelrippen auf Maß. Die<br />

Rippen werden in einer Vorrichtung positioniert und an den zentralen Ring angeheftet. Anschließend<br />

werden sie mit der Grundplatte verschweißt. Als Schweißverfahren eignet sich das<br />

Metall-Inertgas-Schweißen (MIG). Die Gewichtszunahme, die aus dem aufgebrachten Schweißgut<br />

resultiert, bleibt unberücksichtigt. Die Kostenabschätzung geht davon aus, dass keine<br />

Nachbearbeitung der Platten durch einen Glühprozess erforderlich ist.<br />

Die im Gießprozess erzeugten Endplatten erfordern Vorarbeiten in der Formerei, dem Schmelzbetrieb<br />

und der Putzerei. Nicht weiter aufgeschlüsselte Arbeitsschritte beinhalten beispielsweise<br />

den Hohlformenbau, das Schmelzen und Gießen der Materialien und das Abtrennen der<br />

Trichter und Steiger von dem gegossenen Bauteil. Aufgrund des stark erhöhten Fertigungsaufwands<br />

werden die Zugankerbohrungen nicht während des Gießprozesses in das Bauteil eingebracht.<br />

In Verbindung mit den großen Fertigungstoleranzen beim Gießprozess ist es somit notwendig,<br />

die Platten nachträglich noch wie oben beschrieben spanend zu bearbeiten.<br />

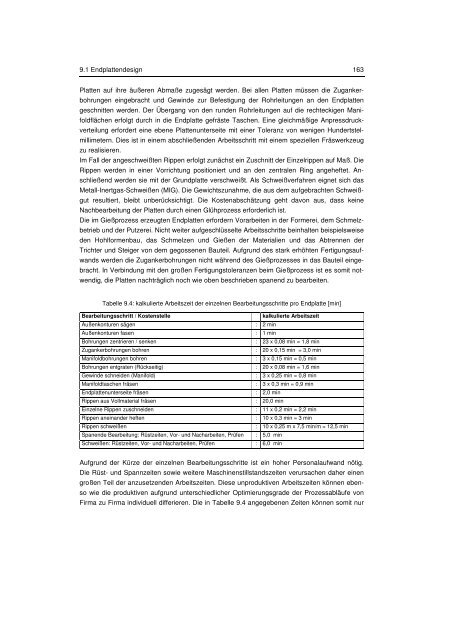

Tabelle 9.4: kalkulierte Arbeitszeit der einzelnen Bearbeitungsschritte pro Endplatte [min]<br />

Bearbeitungsschritt / Kostenstelle<br />

Außenkonturen sägen<br />

Außenkonturen fasen<br />

Bohrungen zentrieren / senken<br />

Zugankerbohrungen bohren<br />

Manifoldbohrungen bohren<br />

Bohrungen entgraten (Rückseitig)<br />

Gewinde schneiden (Manifold)<br />

Manifoldtaschen fräsen<br />

Endplattenunterseite fräsen<br />

Rippen aus Vollmaterial fräsen<br />

Einzelne Rippen zuschneiden<br />

Rippen aneinander heften<br />

Rippen schweißen<br />

Spanende Bearbeitung: Rüstzeiten, Vor- und Nacharbeiten, Prüfen<br />

Schweißen: Rüstzeiten, Vor- und Nacharbeiten, Prüfen<br />

kalkulierte Arbeitszeit<br />

: 2 min<br />

: 1 min<br />

: 23 x 0,08 min = 1,8 min<br />

: 20 x 0,15 min = 3,0 min<br />

: 3 x 0,15 min = 0,5 min<br />

: 20 x 0,08 min = 1,6 min<br />

: 3 x 0,25 min = 0,8 min<br />

: 3 x 0,3 min = 0,9 min<br />

: 2,0 min<br />

: 20,0 min<br />

: 11 x 0,2 min = 2,2 min<br />

: 10 x 0,3 min = 3 min<br />

: 10 x 0,25 m x 7,5 min/m = 12,5 min<br />

: 5,0 min<br />

: 6,0 min<br />

Aufgrund der Kürze der einzelnen Bearbeitungsschritte ist ein hoher Personalaufwand nötig.<br />

Die Rüst- und Spannzeiten sowie weitere Maschinenstillstandszeiten verursachen daher einen<br />

großen Teil der anzusetzenden Arbeitszeiten. Diese unproduktiven Arbeitszeiten können ebenso<br />

wie die produktiven aufgrund unterschiedlicher Optimierungsgrade der Prozessabläufe von<br />

Firma zu Firma individuell differieren. Die in Tabelle 9.4 angegebenen Zeiten können somit nur