View/Open - JUWEL - Forschungszentrum Jülich

View/Open - JUWEL - Forschungszentrum Jülich

View/Open - JUWEL - Forschungszentrum Jülich

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

8 1 Einführung und Zielsetzung<br />

Katalysatorplätze blockieren oder sich in der Gasdiffusionsschicht anlagern und dort die hydrophilen<br />

und hydrophoben Eigenschaften verändern [22].<br />

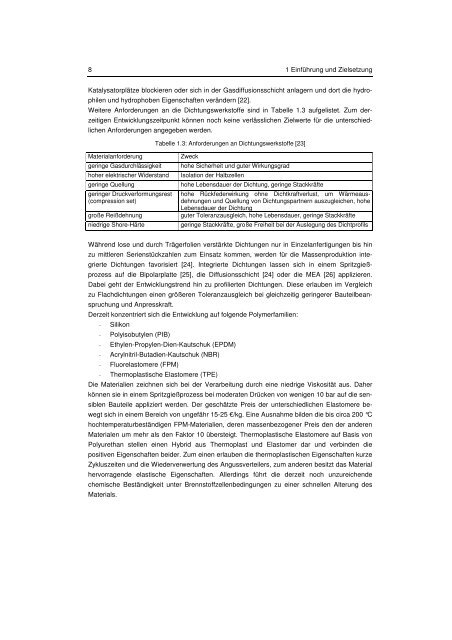

Weitere Anforderungen an die Dichtungswerkstoffe sind in Tabelle 1.3 aufgelistet. Zum derzeitigen<br />

Entwicklungszeitpunkt können noch keine verlässlichen Zielwerte für die unterschiedlichen<br />

Anforderungen angegeben werden.<br />

Tabelle 1.3: Anforderungen an Dichtungswerkstoffe [23]<br />

Materialanforderung<br />

geringe Gasdurchlässigkeit<br />

hoher elektrischer Widerstand<br />

geringe Quellung<br />

geringer Druckverformungsrest<br />

(compression set)<br />

große Reißdehnung<br />

niedrige Shore-Härte<br />

Zweck<br />

hohe Sicherheit und guter Wirkungsgrad<br />

Isolation der Halbzellen<br />

hohe Lebensdauer der Dichtung, geringe Stackkräfte<br />

hohe Rückfederwirkung ohne Dichtkraftverlust, um Wärmeausdehnungen<br />

und Quellung von Dichtungspartnern auszugleichen, hohe<br />

Lebensdauer der Dichtung<br />

guter Toleranzausgleich, hohe Lebensdauer, geringe Stackkräfte<br />

geringe Stackkräfte, große Freiheit bei der Auslegung des Dichtprofils<br />

Während lose und durch Trägerfolien verstärkte Dichtungen nur in Einzelanfertigungen bis hin<br />

zu mittleren Serienstückzahlen zum Einsatz kommen, werden für die Massenproduktion integrierte<br />

Dichtungen favorisiert [24]. Integrierte Dichtungen lassen sich in einem Spritzgießprozess<br />

auf die Bipolarplatte [25], die Diffusionsschicht [24] oder die MEA [26] applizieren.<br />

Dabei geht der Entwicklungstrend hin zu profilierten Dichtungen. Diese erlauben im Vergleich<br />

zu Flachdichtungen einen größeren Toleranzausgleich bei gleichzeitig geringerer Bauteilbeanspruchung<br />

und Anpresskraft.<br />

Derzeit konzentriert sich die Entwicklung auf folgende Polymerfamilien:<br />

- Silikon<br />

- Polyisobutylen (PIB)<br />

- Ethylen-Propylen-Dien-Kautschuk (EPDM)<br />

- Acrylnitril-Butadien-Kautschuk (NBR)<br />

- Fluorelastomere (FPM)<br />

- Thermoplastische Elastomere (TPE)<br />

Die Materialien zeichnen sich bei der Verarbeitung durch eine niedrige Viskosität aus. Daher<br />

können sie in einem Spritzgießprozess bei moderaten Drücken von wenigen 10 bar auf die sensiblen<br />

Bauteile appliziert werden. Der geschätzte Preis der unterschiedlichen Elastomere bewegt<br />

sich in einem Bereich von ungefähr 15-25 €/kg. Eine Ausnahme bilden die bis circa 200 °C<br />

hochtemperaturbeständigen FPM-Materialien, deren massenbezogener Preis den der anderen<br />

Materialen um mehr als den Faktor 10 übersteigt. Thermoplastische Elastomere auf Basis von<br />

Polyurethan stellen einen Hybrid aus Thermoplast und Elastomer dar und verbinden die<br />

positiven Eigenschaften beider. Zum einen erlauben die thermoplastischen Eigenschaften kurze<br />

Zykluszeiten und die Wiederverwertung des Angussverteilers, zum anderen besitzt das Material<br />

hervorragende elastische Eigenschaften. Allerdings führt die derzeit noch unzureichende<br />

chemische Beständigkeit unter Brennstoffzellenbedingungen zu einer schnellen Alterung des<br />

Materials.