Einfluss der Stapellagerung auf die Eigenschaften von ...

Einfluss der Stapellagerung auf die Eigenschaften von ...

Einfluss der Stapellagerung auf die Eigenschaften von ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Seite 58<br />

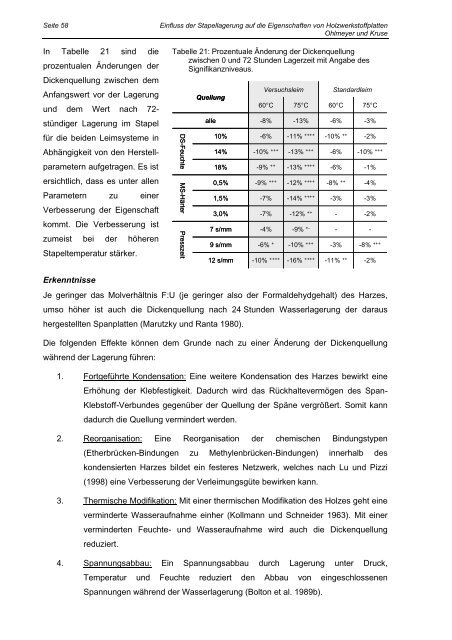

In Tabelle 21 sind <strong>die</strong><br />

prozentualen Än<strong>der</strong>ungen <strong>der</strong><br />

Dickenquellung zwischen dem<br />

Anfangswert vor <strong>der</strong> Lagerung<br />

und dem Wert nach 72-<br />

stündiger Lagerung im Stapel<br />

für <strong>die</strong> beiden Leimsysteme in<br />

Abhängigkeit <strong>von</strong> den Herstellparametern<br />

<strong>auf</strong>getragen. Es ist<br />

ersichtlich, dass es unter allen<br />

Parametern zu einer<br />

Verbesserung <strong>der</strong> Eigenschaft<br />

kommt. Die Verbesserung ist<br />

zumeist bei <strong>der</strong> höheren<br />

Stapeltemperatur stärker.<br />

<strong>Einfluss</strong> <strong>der</strong> <strong>Stapellagerung</strong> <strong>auf</strong> <strong>die</strong> <strong>Eigenschaften</strong> <strong>von</strong> Holzwerkstoffplatten<br />

Ohlmeyer und Kruse<br />

Tabelle 21: Prozentuale Än<strong>der</strong>ung <strong>der</strong> Dickenquellung<br />

zwischen 0 und 72 Stunden Lagerzeit mit Angabe des<br />

Signifikanzniveaus.<br />

DS-Feuchte<br />

MS-Härter<br />

Presszeit<br />

Quellung<br />

alle<br />

10%<br />

14%<br />

18%<br />

0,5%<br />

1,5%<br />

3,0%<br />

7 s/mm<br />

9 s/mm<br />

12 s/mm<br />

Versuchsleim<br />

60°C<br />

-8%<br />

-6%<br />

-10% +++<br />

-9% ++<br />

-9% +++<br />

-7%<br />

-7%<br />

-4%<br />

-6% +<br />

-10% ++++<br />

75°C<br />

-13%<br />

-11% ++++<br />

-13% +++<br />

-13% ++++<br />

-12% ++++<br />

-14% ++++<br />

-12% ++<br />

-9% +-<br />

-10% +++<br />

-16% ++++<br />

Standardleim<br />

60°C<br />

-6%<br />

-10% ++<br />

-6%<br />

-6%<br />

-8% ++<br />

-3%<br />

-<br />

-<br />

-3%<br />

-11% ++<br />

75°C<br />

-3%<br />

-2%<br />

-10% +++<br />

-1%<br />

-4%<br />

-3%<br />

-2%<br />

-<br />

-8% +++<br />

-2%<br />

Erkenntnisse<br />

Je geringer das Molverhältnis F:U (je geringer also <strong>der</strong> Formaldehydgehalt) des Harzes,<br />

umso höher ist auch <strong>die</strong> Dickenquellung nach 24 Stunden Wasserlagerung <strong>der</strong> daraus<br />

hergestellten Spanplatten (Marutzky und Ranta 1980).<br />

Die folgenden Effekte können dem Grunde nach zu einer Än<strong>der</strong>ung <strong>der</strong> Dickenquellung<br />

während <strong>der</strong> Lagerung führen:<br />

1. Fortgeführte Kondensation: Eine weitere Kondensation des Harzes bewirkt eine<br />

Erhöhung <strong>der</strong> Klebfestigkeit. Dadurch wird das Rückhaltevermögen des Span-<br />

Klebstoff-Verbundes gegenüber <strong>der</strong> Quellung <strong>der</strong> Späne vergrößert. Somit kann<br />

dadurch <strong>die</strong> Quellung vermin<strong>der</strong>t werden.<br />

2. Reorganisation: Eine Reorganisation <strong>der</strong> chemischen Bindungstypen<br />

(Etherbrücken-Bindungen zu Methylenbrücken-Bindungen) innerhalb des<br />

kondensierten Harzes bildet ein festeres Netzwerk, welches nach Lu und Pizzi<br />

(1998) eine Verbesserung <strong>der</strong> Verleimungsgüte bewirken kann.<br />

3. Thermische Modifikation: Mit einer thermischen Modifikation des Holzes geht eine<br />

vermin<strong>der</strong>te Wasser<strong>auf</strong>nahme einher (Kollmann und Schnei<strong>der</strong> 1963). Mit einer<br />

vermin<strong>der</strong>ten Feuchte- und Wasser<strong>auf</strong>nahme wird auch <strong>die</strong> Dickenquellung<br />

reduziert.<br />

4. Spannungsabbau: Ein Spannungsabbau durch Lagerung unter Druck,<br />

Temperatur und Feuchte reduziert den Abbau <strong>von</strong> eingeschlossenen<br />

Spannungen während <strong>der</strong> Wasserlagerung (Bolton et al. 1989b).