Fusion entre les données ultrasonores et les images de radioscopie ...

Fusion entre les données ultrasonores et les images de radioscopie ...

Fusion entre les données ultrasonores et les images de radioscopie ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

&KDSLWUH ,, (WXGH GHV WHFKQLTXHV GH FRQWU{OH 5; HW 86<br />

__________________________________________________________________________________________<br />

V. INSPECTION PAR ULTRASONS<br />

V.1. Le contrôle manuel<br />

V.1.1. Principe<br />

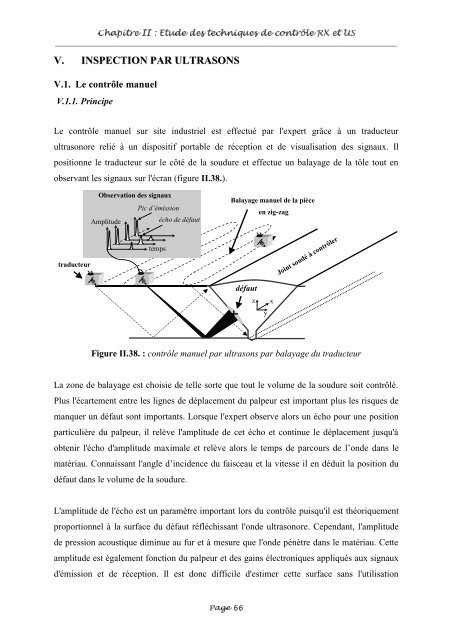

Le contrôle manuel sur site industriel est effectué par l'expert grâce à un traducteur<br />

ultrasonore relié à un dispositif portable <strong>de</strong> réception <strong>et</strong> <strong>de</strong> visualisation <strong>de</strong>s signaux. Il<br />

positionne le traducteur sur le côté <strong>de</strong> la soudure <strong>et</strong> effectue un balayage <strong>de</strong> la tôle tout en<br />

observant <strong>les</strong> signaux sur l'écran (figure II.38.).<br />

traducteur<br />

Observation <strong>de</strong>s signaux<br />

Pic d’émission<br />

Amplitu<strong>de</strong><br />

écho <strong>de</strong> défaut<br />

temps<br />

Balayage manuel <strong>de</strong> la pièce<br />

en zig-zag<br />

Joint soudé à contrôler<br />

défaut<br />

z<br />

x<br />

y<br />

Figure II.38. : contrôle manuel par ultrasons par balayage du traducteur<br />

La zone <strong>de</strong> balayage est choisie <strong>de</strong> telle sorte que tout le volume <strong>de</strong> la soudure soit contrôlé.<br />

Plus l'écartement <strong>entre</strong> <strong>les</strong> lignes <strong>de</strong> déplacement du palpeur est important plus <strong>les</strong> risques <strong>de</strong><br />

manquer un défaut sont importants. Lorsque l'expert observe alors un écho pour une position<br />

particulière du palpeur, il relève l'amplitu<strong>de</strong> <strong>de</strong> c<strong>et</strong> écho <strong>et</strong> continue le déplacement jusqu'à<br />

obtenir l'écho d'amplitu<strong>de</strong> maximale <strong>et</strong> relève alors le temps <strong>de</strong> parcours <strong>de</strong> l’on<strong>de</strong> dans le<br />

matériau. Connaissant l'angle d’inci<strong>de</strong>nce du faisceau <strong>et</strong> la vitesse il en déduit la position du<br />

défaut dans le volume <strong>de</strong> la soudure.<br />

L'amplitu<strong>de</strong> <strong>de</strong> l'écho est un paramètre important lors du contrôle puisqu'il est théoriquement<br />

proportionnel à la surface du défaut réfléchissant l'on<strong>de</strong> ultrasonore. Cependant, l'amplitu<strong>de</strong><br />

<strong>de</strong> pression acoustique diminue au fur <strong>et</strong> à mesure que l'on<strong>de</strong> pénètre dans le matériau. C<strong>et</strong>te<br />

amplitu<strong>de</strong> est également fonction du palpeur <strong>et</strong> <strong>de</strong>s gains électroniques appliqués aux signaux<br />

d'émission <strong>et</strong> <strong>de</strong> réception. Il est donc difficile d'estimer c<strong>et</strong>te surface sans l'utilisation<br />

3DJH