Projekt Micarpet Projektbericht - artecLab - Universität Bremen

Projekt Micarpet Projektbericht - artecLab - Universität Bremen

Projekt Micarpet Projektbericht - artecLab - Universität Bremen

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Projekt</strong> MiCarpet <strong>Projekt</strong>bericht<br />

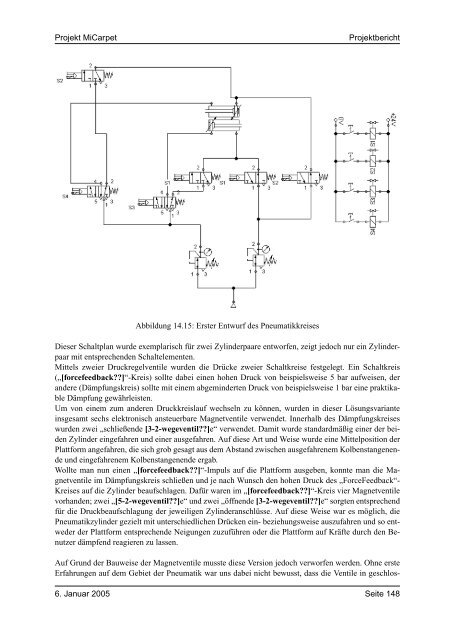

Abbildung 14.15: Erster Entwurf des Pneumatikkreises<br />

Dieser Schaltplan wurde exemplarisch für zwei Zylinderpaare entworfen, zeigt jedoch nur ein Zylinderpaar<br />

mit entsprechenden Schaltelementen.<br />

Mittels zweier Druckregelventile wurden die Drücke zweier Schaltkreise festgelegt. Ein Schaltkreis<br />

(„[forcefeedback??]“-Kreis) sollte dabei einen hohen Druck von beispielsweise 5 bar aufweisen, der<br />

andere (Dämpfungskreis) sollte mit einem abgeminderten Druck von beispielsweise 1 bar eine praktikable<br />

Dämpfung gewährleisten.<br />

Um von einem zum anderen Druckkreislauf wechseln zu können, wurden in dieser Lösungsvariante<br />

insgesamt sechs elektronisch ansteuerbare Magnetventile verwendet. Innerhalb des Dämpfungskreises<br />

wurden zwei „schließende [3-2-wegeventil??]e“ verwendet. Damit wurde standardmäßig einer der beiden<br />

Zylinder eingefahren und einer ausgefahren. Auf diese Art und Weise wurde eine Mittelposition der<br />

Plattform angefahren, die sich grob gesagt aus dem Abstand zwischen ausgefahrenem Kolbenstangenende<br />

und eingefahrenem Kolbenstangenende ergab.<br />

Wollte man nun einen „[forcefeedback??]“-Impuls auf die Plattform ausgeben, konnte man die Magnetventile<br />

im Dämpfungskreis schließen und je nach Wunsch den hohen Druck des „ForceFeedback“-<br />

Kreises auf die Zylinder beaufschlagen. Dafür waren im „[forcefeedback??]“-Kreis vier Magnetventile<br />

vorhanden; zwei „[5-2-wegeventil??]e“ und zwei „öffnende [3-2-wegeventil??]e“ sorgten entsprechend<br />

für die Druckbeaufschlagung der jeweiligen Zylinderanschlüsse. Auf diese Weise war es möglich, die<br />

Pneumatikzylinder gezielt mit unterschiedlichen Drücken ein- beziehungsweise auszufahren und so entweder<br />

der Plattform entsprechende Neigungen zuzuführen oder die Plattform auf Kräfte durch den Benutzer<br />

dämpfend reagieren zu lassen.<br />

Auf Grund der Bauweise der Magnetventile musste diese Version jedoch verworfen werden. Ohne erste<br />

Erfahrungen auf dem Gebiet der Pneumatik war uns dabei nicht bewusst, dass die Ventile in geschlos-<br />

6. Januar 2005 Seite 148