Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

5. Modellierung des stabilen Risswachstums<br />

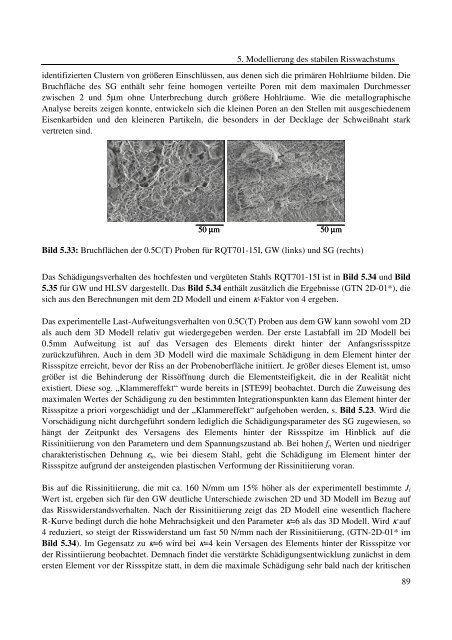

identifizierten Clustern von größeren Einschlüssen, aus denen sich die primären Hohlräume bilden. Die<br />

Bruchfläche des SG enthält sehr feine homogen verteilte Poren mit dem maximalen Durchmesser<br />

zwischen 2 und 5µm ohne Unterbrechung durch größere Hohlräume. Wie die metallographische<br />

Analyse bereits zeigen konnte, entwickeln sich die kleinen Poren an den Stellen mit ausgeschiedenem<br />

Eisenkarbiden und den kleineren Partikeln, die besonders in der Decklage der Schweißnaht stark<br />

vertreten sind.<br />

50 µm 50 µm<br />

Bild 5.33: Bruchflächen der 0.5C(T) Proben für RQT701-15I, GW (links) und SG (rechts)<br />

Das Schädigungsverhalten des hochfesten und vergüteten Stahls RQT701-15I ist in Bild 5.34 und Bild<br />

5.35 für GW und HLSV dargestellt. Das Bild 5.34 enthält zusätzlich die Ergebnisse (GTN 2D-01*), die<br />

sich aus den Berechnungen mit dem 2D Modell und einem κ-Faktor von 4 ergeben.<br />

Das experimentelle Last-Aufweitungsverhalten von 0.5C(T) Proben aus dem GW kann sowohl vom 2D<br />

als auch dem 3D Modell relativ gut wiedergegeben werden. Der erste Lastabfall im 2D Modell bei<br />

0.5mm Aufweitung ist auf das Versagen des Elements direkt hinter der Anfangsrissspitze<br />

zurückzuführen. Auch in dem 3D Modell wird die maximale Schädigung in dem Element hinter der<br />

Rissspitze erreicht, bevor der Riss an der Probenoberfläche initiiert. Je größer dieses Element ist, umso<br />

größer ist die Behinderung der Rissöffnung durch die Elementsteifigkeit, die in der Realität nicht<br />

existiert. Diese sog. „Klammereffekt“ wurde bereits in [STE99] beobachtet. Durch die Zuweisung des<br />

maximalen Wertes der Schädigung zu den bestimmten Integrationspunkten kann das Element hinter der<br />

Rissspitze a priori vorgeschädigt und der „Klammereffekt“ aufgehoben werden, s. Bild 5.23. Wird die<br />

Vorschädigung nicht durchgeführt sondern lediglich die Schädigungsparameter des SG zugewiesen, so<br />

hängt der Zeitpunkt des Versagens des Elements hinter der Rissspitze im Hinblick auf die<br />

Rissinitiierung von den Parametern und dem Spannungszustand ab. Bei hohen fn Werten und niedriger<br />

charakteristischen Dehnung εn, wie bei diesem Stahl, geht die Schädigung im Element hinter der<br />

Rissspitze aufgrund der ansteigenden plastischen Verformung der Rissinitiierung voran.<br />

Bis auf die Rissinitiierung, die mit ca. 160 N/mm um 15% höher als der experimentell bestimmte Ji<br />

Wert ist, ergeben sich für den GW deutliche Unterschiede zwischen 2D und 3D Modell im Bezug auf<br />

das Risswiderstandsverhalten. Nach der Rissinitiierung zeigt das 2D Modell eine wesentlich flachere<br />

R-Kurve bedingt durch die hohe Mehrachsigkeit und den Parameter κ=6 als das 3D Modell. Wird κ auf<br />

4 reduziert, so steigt der Risswiderstand um fast 50 N/mm nach der Rissinitiierung, (GTN-2D-01* im<br />

Bild 5.34). Im Gegensatz zu κ=6 wird bei κ=4 kein Versagen des Elements hinter der Rissspitze vor<br />

der Rissintiierung beobachtet. Demnach findet die verstärkte Schädigungsentwicklung zunächst in dem<br />

ersten Element vor der Rissspitze statt, in dem die maximale Schädigung sehr bald nach der kritischen<br />

89