Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

5. Modellierung des stabilen Risswachstums<br />

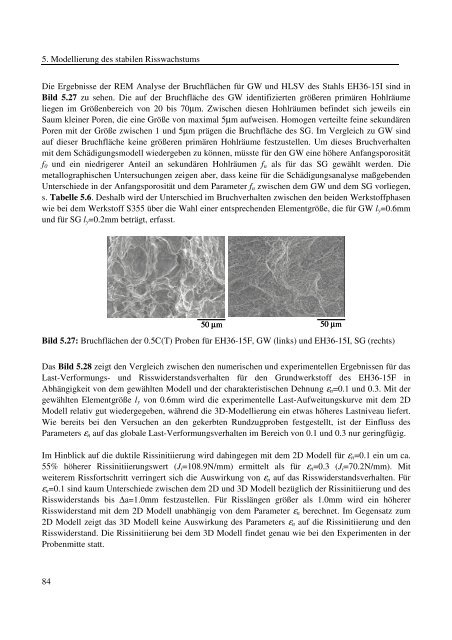

Die Ergebnisse der REM Analyse der Bruchflächen für GW und HLSV des Stahls EH36-15I sind in<br />

Bild 5.27 zu sehen. Die auf der Bruchfläche des GW identifizierten größeren primären Hohlräume<br />

liegen im Größenbereich von 20 bis 70µm. Zwischen diesen Hohlräumen befindet sich jeweils ein<br />

Saum kleiner Poren, die eine Größe von maximal 5µm aufweisen. Homogen verteilte feine sekundären<br />

Poren mit der Größe zwischen 1 und 5µm prägen die Bruchfläche des SG. Im Vergleich zu GW sind<br />

auf dieser Bruchfläche keine größeren primären Hohlräume festzustellen. Um dieses Bruchverhalten<br />

mit dem Schädigungsmodell wiedergeben zu können, müsste für den GW eine höhere Anfangsporosität<br />

f0 und ein niedrigerer Anteil an sekundären Hohlräumen fn als für das SG gewählt werden. Die<br />

metallographischen Untersuchungen zeigen aber, dass keine für die Schädigungsanalyse maßgebenden<br />

Unterschiede in der Anfangsporosität und dem Parameter fn zwischen dem GW und dem SG vorliegen,<br />

s. Tabelle 5.6. Deshalb wird der Unterschied im Bruchverhalten zwischen den beiden Werkstoffphasen<br />

wie bei dem Werkstoff S355 über die Wahl einer entsprechenden Elementgröße, die für GW ly=0.6mm<br />

und für SG ly=0.2mm beträgt, erfasst.<br />

84<br />

50 µm 50 µm<br />

Bild 5.27: Bruchflächen der 0.5C(T) Proben für EH36-15F, GW (links) und EH36-15I, SG (rechts)<br />

Das Bild 5.28 zeigt den Vergleich zwischen den numerischen und experimentellen Ergebnissen für das<br />

Last-Verformungs- und Risswiderstandsverhalten für den Grundwerkstoff des EH36-15F in<br />

Abhängigkeit von dem gewählten Modell und der charakteristischen Dehnung εn=0.1 und 0.3. Mit der<br />

gewählten Elementgröße ly von 0.6mm wird die experimentelle Last-Aufweitungskurve mit dem 2D<br />

Modell relativ gut wiedergegeben, während die 3D-Modellierung ein etwas höheres Lastniveau liefert.<br />

Wie bereits bei den Versuchen an den gekerbten Rundzugproben festgestellt, ist der Einfluss des<br />

Parameters εn auf das globale Last-Verformungsverhalten im Bereich von 0.1 und 0.3 nur geringfügig.<br />

Im Hinblick auf die duktile Rissinitiierung wird dahingegen mit dem 2D Modell für εn=0.1 ein um ca.<br />

55% höherer Rissinitiierungswert (Ji=108.9N/mm) ermittelt als für εn=0.3 (Ji=70.2N/mm). Mit<br />

weiterem Rissfortschritt verringert sich die Auswirkung von εn auf das Risswiderstandsverhalten. Für<br />

εn=0.1 sind kaum Unterschiede zwischen dem 2D und 3D Modell bezüglich der Rissinitiierung und des<br />

Risswiderstands bis ∆a=1.0mm festzustellen. Für Risslängen größer als 1.0mm wird ein höherer<br />

Risswiderstand mit dem 2D Modell unabhängig von dem Parameter εn berechnet. Im Gegensatz zum<br />

2D Modell zeigt das 3D Modell keine Auswirkung des Parameters εn auf die Rissinitiierung und den<br />

Risswiderstand. Die Rissinitiierung bei dem 3D Modell findet genau wie bei den Experimenten in der<br />

Probenmitte statt.