Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

5. Modellierung des stabilen Risswachstums<br />

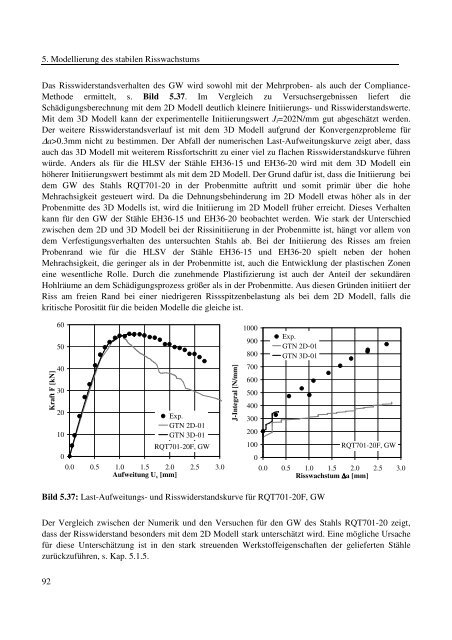

Das Risswiderstandsverhalten des GW wird sowohl mit der Mehrproben- als auch der Compliance-<br />

Methode ermittelt, s. Bild 5.37. Im Vergleich zu Versuchsergebnissen liefert die<br />

Schädigungsberechnung mit dem 2D Modell deutlich kleinere Initiierungs- und Risswiderstandswerte.<br />

Mit dem 3D Modell kann der experimentelle Initiierungswert Ji=202N/mm gut abgeschätzt werden.<br />

Der weitere Risswiderstandsverlauf ist mit dem 3D Modell aufgrund der Konvergenzprobleme für<br />

∆a>0.3mm nicht zu bestimmen. Der Abfall der numerischen Last-Aufweitungskurve zeigt aber, dass<br />

auch das 3D Modell mit weiterem Rissfortschritt zu einer viel zu flachen Risswiderstandskurve führen<br />

würde. Anders als für die HLSV der Stähle EH36-15 und EH36-20 wird mit dem 3D Modell ein<br />

höherer Initiierungswert bestimmt als mit dem 2D Modell. Der Grund dafür ist, dass die Initiierung bei<br />

dem GW des Stahls RQT701-20 in der Probenmitte auftritt und somit primär über die hohe<br />

Mehrachsigkeit gesteuert wird. Da die Dehnungsbehinderung im 2D Modell etwas höher als in der<br />

Probenmitte des 3D Modells ist, wird die Initiierung im 2D Modell früher erreicht. Dieses Verhalten<br />

kann für den GW der Stähle EH36-15 und EH36-20 beobachtet werden. Wie stark der Unterschied<br />

zwischen dem 2D und 3D Modell bei der Rissinitiierung in der Probenmitte ist, hängt vor allem von<br />

dem Verfestigungsverhalten des untersuchten Stahls ab. Bei der Initiierung des Risses am freien<br />

Probenrand wie für die HLSV der Stähle EH36-15 und EH36-20 spielt neben der hohen<br />

Mehrachsigkeit, die geringer als in der Probenmitte ist, auch die Entwicklung der plastischen Zonen<br />

eine wesentliche Rolle. Durch die zunehmende Plastifizierung ist auch der Anteil der sekundären<br />

Hohlräume an dem Schädigungsprozess größer als in der Probenmitte. Aus diesen Gründen initiiert der<br />

Riss am freien Rand bei einer niedrigeren Rissspitzenbelastung als bei dem 2D Modell, falls die<br />

kritische Porosität für die beiden Modelle die gleiche ist.<br />

Kraft F [kN]<br />

92<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

Exp.<br />

GTN 2D-01<br />

GTN 3D-01<br />

RQT701-20F, GW<br />

0.0 0.5 1.0 1.5 2.0 2.5 3.0<br />

Aufweitung U v [mm]<br />

J-Integral [N/mm]<br />

1000<br />

900<br />

800<br />

700<br />

600<br />

500<br />

400<br />

300<br />

200<br />

100<br />

0<br />

Exp.<br />

GTN 2D-01<br />

GTN 3D-01<br />

Bild 5.37: Last-Aufweitungs- und Risswiderstandskurve für RQT701-20F, GW<br />

RQT701-20F, GW<br />

0.0 0.5 1.0 1.5 2.0 2.5 3.0<br />

Risswachstum ∆a [mm]<br />

Der Vergleich zwischen der Numerik und den Versuchen für den GW des Stahls RQT701-20 zeigt,<br />

dass der Risswiderstand besonders mit dem 2D Modell stark unterschätzt wird. Eine mögliche Ursache<br />

für diese Unterschätzung ist in den stark streuenden Werkstoffeigenschaften der gelieferten Stähle<br />

zurückzuführen, s. Kap. 5.1.5.