Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

4. Experimentelle Datenbasis<br />

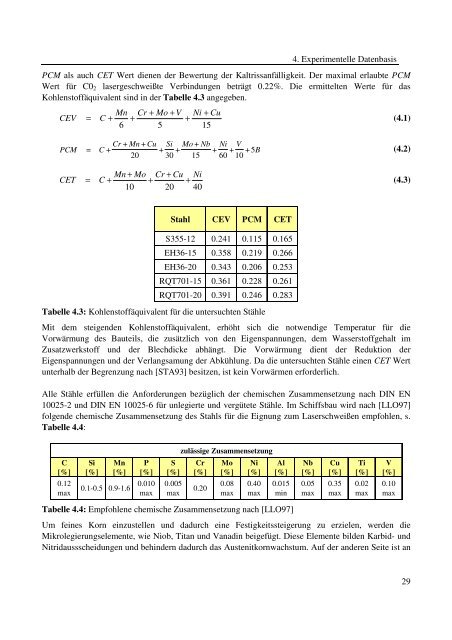

PCM als auch CET Wert dienen der Bewertung der Kaltrissanfälligkeit. Der maximal erlaubte PCM<br />

Wert für C02 lasergeschweißte Verbindungen beträgt 0.22%. Die ermittelten Werte für das<br />

Kohlenstoffäquivalent sind in der Tabelle 4.3 angegeben.<br />

CEV<br />

Mn Cr + Mo + V Ni + Cu<br />

= C + +<br />

+<br />

(4.1)<br />

6 5 15<br />

Cr + Mn + Cu Si Mo + Nb Ni V<br />

PCM = C +<br />

+ + + + + 5B<br />

(4.2)<br />

20 30 15 60 10<br />

Mn + Mo Cr + Cu Ni<br />

CET = C + + +<br />

(4.3)<br />

10 20 40<br />

Stahl CEV PCM CET<br />

S355-12 0.241 0.115 0.165<br />

EH36-15 0.358 0.219 0.266<br />

EH36-20 0.343 0.206 0.253<br />

RQT701-15 0.361 0.228 0.261<br />

RQT701-20 0.391 0.246 0.283<br />

Tabelle 4.3: Kohlenstoffäquivalent für die untersuchten Stähle<br />

Mit dem steigenden Kohlenstoffäquivalent, erhöht sich die notwendige Temperatur für die<br />

Vorwärmung des Bauteils, die zusätzlich von den Eigenspannungen, dem Wasserstoffgehalt im<br />

Zusatzwerkstoff und der Blechdicke abhängt. Die Vorwärmung dient der Reduktion der<br />

Eigenspannungen und der Verlangsamung der Abkühlung. Da die untersuchten Stähle einen CET Wert<br />

unterhalb der Begrenzung nach [STA93] besitzen, ist kein Vorwärmen erforderlich.<br />

Alle Stähle erfüllen die Anforderungen bezüglich der chemischen Zusammensetzung nach DIN EN<br />

10025-2 und DIN EN 10025-6 für unlegierte und vergütete Stähle. Im Schiffsbau wird nach [LLO97]<br />

folgende chemische Zusammensetzung des Stahls für die Eignung zum Laserschweißen empfohlen, s.<br />

Tabelle 4.4:<br />

C<br />

[%]<br />

0.12<br />

max<br />

Si<br />

[%]<br />

Mn<br />

[%]<br />

P<br />

[%]<br />

0.1-0.5 0.9-1.6 0.010<br />

max<br />

S<br />

[%]<br />

0.005<br />

max<br />

zulässige Zusammensetzung<br />

Cr<br />

[%]<br />

0.20<br />

Mo<br />

[%]<br />

0.08<br />

max<br />

Ni<br />

[%]<br />

0.40<br />

max<br />

Al<br />

[%]<br />

0.015<br />

min<br />

Tabelle 4.4: Empfohlene chemische Zusammensetzung nach [LLO97]<br />

Um feines Korn einzustellen und dadurch eine Festigkeitssteigerung zu erzielen, werden die<br />

Mikrolegierungselemente, wie Niob, Titan und Vanadin beigefügt. Diese Elemente bilden Karbid- und<br />

Nitridaussscheidungen und behindern dadurch das Austenitkornwachstum. Auf der anderen Seite ist an<br />

Nb<br />

[%]<br />

0.05<br />

max<br />

Cu<br />

[%]<br />

0.35<br />

max<br />

Ti<br />

[%]<br />

0.02<br />

max<br />

V<br />

[%]<br />

0.10<br />

max<br />

29