- Seite 1 und 2: Experimentelle und numerische Analy

- Seite 3 und 4: Ganz besonders möchte ich meinem E

- Seite 5 und 6: Kurzfassung / Abstract Vorteile num

- Seite 7 und 8: Inhalt IV 5.2 Überprüfen von Para

- Seite 9 und 10: Nomenklatur J N/mm J-Integral, Riss

- Seite 11 und 12: Nomenklatur pl ε& s -1 Rate der pl

- Seite 13 und 14: 1 Einleitung 1. Einleitung Das Hybr

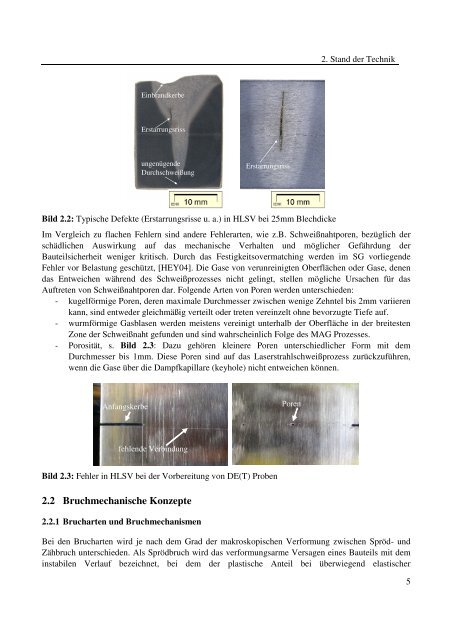

- Seite 15: 2 Stand der Technik 2. Stand der Te

- Seite 19 und 20: 2. Stand der Technik In den meisten

- Seite 21 und 22: ⎧ ∂ui ⎫ J = ∫ ⎨Wdy −Ti

- Seite 23 und 24: 2. Stand der Technik Dabei ist m=4

- Seite 25 und 26: 2. Stand der Technik mit dem Beschl

- Seite 27 und 28: Kontinuum Riss ursprüngliche Risss

- Seite 29 und 30: 2.3.2 Modellierung im Spaltbruch- u

- Seite 31 und 32: 2. Stand der Technik Wichtungsparam

- Seite 33 und 34: 2. Stand der Technik Schädigung in

- Seite 35 und 36: 2. Stand der Technik Detailgeometri

- Seite 37 und 38: 3. Aufgabenstellung • Die erste T

- Seite 39 und 40: 4 Experimentelle Datenbasis 4. Expe

- Seite 41 und 42: 4. Experimentelle Datenbasis PCM al

- Seite 43 und 44: 4. Experimentelle Datenbasis Mit gr

- Seite 45 und 46: 4. Experimentelle Datenbasis Im Ver

- Seite 47 und 48: 4. Experimentelle Datenbasis Der Gr

- Seite 49 und 50: 4. Experimentelle Datenbasis In der

- Seite 51 und 52: 4. Experimentelle Datenbasis Bild 4

- Seite 53 und 54: wahre Spannung [MPa] 1600 1400 1200

- Seite 55 und 56: 4. Experimentelle Datenbasis A GW u

- Seite 57 und 58: 4. Experimentelle Datenbasis 134 un

- Seite 59 und 60: Relativer Anteil [%] Relative Antei

- Seite 61 und 62: Relativer Anteil [%] Relativer Ante

- Seite 63 und 64: 4. Experimentelle Datenbasis Bis au

- Seite 65 und 66: 4. Experimentelle Datenbasis Schlie

- Seite 67 und 68:

Werkstoff EH36-15F EH36-20F RQT701-

- Seite 69 und 70:

Kerbschlagarbeit A v [J] 160 140 12

- Seite 71 und 72:

5 Modellierung des stabilen Risswac

- Seite 73 und 74:

5. Modellierung des stabilen Risswa

- Seite 75 und 76:

5. Modellierung des stabilen Risswa

- Seite 77 und 78:

5. Modellierung des stabilen Risswa

- Seite 79 und 80:

Axiale Dehnung E 3 0.30 0.25 0.20 0

- Seite 81 und 82:

5. Modellierung des stabilen Risswa

- Seite 83 und 84:

5. Modellierung des stabilen Risswa

- Seite 85 und 86:

5. Modellierung des stabilen Risswa

- Seite 87 und 88:

Kraft F [kN] 30 25 20 15 10 5 0 Exp

- Seite 89 und 90:

5. Modellierung des stabilen Risswa

- Seite 91 und 92:

5. Modellierung des stabilen Risswa

- Seite 93 und 94:

5. Modellierung des stabilen Risswa

- Seite 95 und 96:

Kraft F [kN] 10 9 8 7 6 5 4 3 2 1 0

- Seite 97 und 98:

5. Modellierung des stabilen Risswa

- Seite 99 und 100:

5. Modellierung des stabilen Risswa

- Seite 101 und 102:

5. Modellierung des stabilen Risswa

- Seite 103 und 104:

5. Modellierung des stabilen Risswa

- Seite 105 und 106:

5. Modellierung des stabilen Risswa

- Seite 107 und 108:

5. Modellierung des stabilen Risswa

- Seite 109 und 110:

5. Modellierung des stabilen Risswa

- Seite 111 und 112:

5. Modellierung des stabilen Risswa

- Seite 113 und 114:

5. Modellierung des stabilen Risswa

- Seite 115 und 116:

5. Modellierung des stabilen Risswa

- Seite 117 und 118:

5. Modellierung des stabilen Risswa

- Seite 119 und 120:

5. Modellierung des stabilen Risswa

- Seite 121 und 122:

5. Modellierung des stabilen Risswa

- Seite 123 und 124:

5. Modellierung des stabilen Risswa

- Seite 125 und 126:

pl plastische Vergleichsdehnung εv

- Seite 127 und 128:

5. Modellierung des stabilen Risswa

- Seite 129 und 130:

5. Modellierung des stabilen Risswa

- Seite 131 und 132:

5. Modellierung des stabilen Risswa

- Seite 133 und 134:

6. Analyse des Bruchverhaltens in d

- Seite 135 und 136:

6. Analyse des Bruchverhaltens in d

- Seite 137 und 138:

K Jmat [MPa*m 0.5 ] 300 250 200 150

- Seite 139 und 140:

6. Analyse des Bruchverhaltens in d

- Seite 141 und 142:

K Jmat [MPa*m 0.5 ] 300 250 200 150

- Seite 143 und 144:

θθ/σ0 bei rσσ0/J=2 σ θθ 4.0

- Seite 145 und 146:

K Jmat [MPa*m 0.5 ] 300 250 200 150

- Seite 147 und 148:

6. Analyse des Bruchverhaltens in d

- Seite 149 und 150:

6. Analyse des Bruchverhaltens in d

- Seite 151 und 152:

6. Analyse des Bruchverhaltens in d

- Seite 153 und 154:

6. Analyse des Bruchverhaltens in d

- Seite 155 und 156:

6. Analyse des Bruchverhaltens in d

- Seite 157 und 158:

h [-] 2.5 2.0 1.5 1.0 0.5 0.0 6. An

- Seite 159 und 160:

6. Analyse des Bruchverhaltens in d

- Seite 161 und 162:

f σσI [MPa] 3000 2500 2000 1500 1

- Seite 163 und 164:

f σσI [MPa] 4000 3500 3000 2500 2

- Seite 165 und 166:

y [mm] y [mm] y [mm] 7 6 5 4 3 2 1

- Seite 167 und 168:

6. Analyse des Bruchverhaltens in d

- Seite 169 und 170:

Weibullspannungsanteil Weibullspann

- Seite 171 und 172:

Versagenswahrscheinlichkeit P f [-]

- Seite 173 und 174:

Spannungsintensität K I [MPam 1/2

- Seite 175 und 176:

6. Analyse des Bruchverhaltens in d

- Seite 177 und 178:

6. Analyse des Bruchverhaltens in d

- Seite 179 und 180:

6. Analyse des Bruchverhaltens in d

- Seite 181 und 182:

Versagenswahrscheinlichkeit P f [-]

- Seite 183 und 184:

Versagenswahrscheinlichkeit P f [-]

- Seite 185 und 186:

6. Analyse des Bruchverhaltens in d

- Seite 187 und 188:

6. Analyse des Bruchverhaltens in d

- Seite 189 und 190:

6.5 Schlussfolgerungen 6. Analyse d

- Seite 191 und 192:

6. Analyse des Bruchverhaltens in d

- Seite 193 und 194:

7. Sicherheitsbewertung von hybridl

- Seite 195 und 196:

7. Sicherheitsbewertung von hybridl

- Seite 197 und 198:

7. Sicherheitsbewertung von hybridl

- Seite 199 und 200:

7. Sicherheitsbewertung von hybridl

- Seite 201 und 202:

T calc [°C] 20 0 -20 -40 -60 -80 -

- Seite 203 und 204:

7. Sicherheitsbewertung von hybridl

- Seite 205 und 206:

7. Sicherheitsbewertung von hybridl

- Seite 207 und 208:

7. Sicherheitsbewertung von hybridl

- Seite 209 und 210:

7. Sicherheitsbewertung von hybridl

- Seite 211 und 212:

J-Integral [N/mm] 450 400 350 300 2

- Seite 213 und 214:

7.5 Schlussfolgerungen 7. Sicherhei

- Seite 215 und 216:

8 Zusammenfassung und Ausblick 8.1

- Seite 217 und 218:

8. Zusammenfassung und Ausblick Nac

- Seite 219 und 220:

8. Zusammenfassung und Ausblick [RE

- Seite 221 und 222:

9. Literaturverzeichnis [BOU05] Bou

- Seite 223 und 224:

9. Literaturverzeichnis [HEU86] Heu

- Seite 225 und 226:

9. Literaturverzeichnis [NEE90] Nee

- Seite 227 und 228:

9. Literaturverzeichnis [SEE07] See

- Seite 229:

Persönliche Angaben Name: Aida Non