Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

5. Modellierung des stabilen Risswachstums<br />

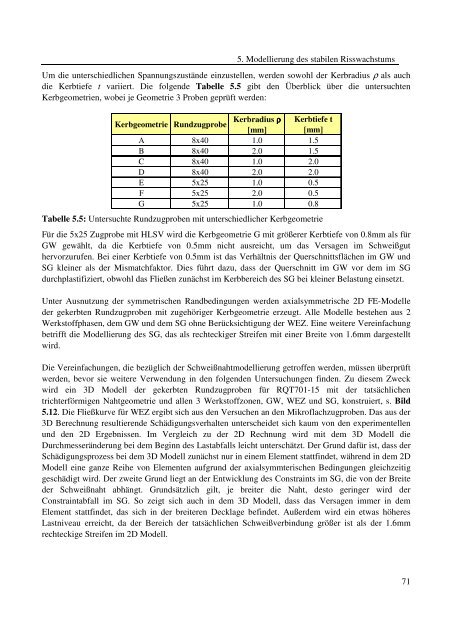

Um die unterschiedlichen Spannungszustände einzustellen, werden sowohl der Kerbradius ρ als auch<br />

die Kerbtiefe t variiert. Die folgende Tabelle 5.5 gibt den Überblick über die untersuchten<br />

Kerbgeometrien, wobei je Geometrie 3 Proben geprüft werden:<br />

Kerbgeometrie Rundzugprobe<br />

Kerbradius ρ<br />

A 8x40 1.0 1.5<br />

B 8x40 2.0 1.5<br />

C 8x40 1.0 2.0<br />

D 8x40 2.0 2.0<br />

E 5x25 1.0 0.5<br />

F 5x25 2.0 0.5<br />

G 5x25 1.0 0.8<br />

ρ<br />

[mm]<br />

Kerbtiefe t<br />

[mm]<br />

Tabelle 5.5: Untersuchte Rundzugproben mit unterschiedlicher Kerbgeometrie<br />

Für die 5x25 Zugprobe mit HLSV wird die Kerbgeometrie G mit größerer Kerbtiefe von 0.8mm als für<br />

GW gewählt, da die Kerbtiefe von 0.5mm nicht ausreicht, um das Versagen im Schweißgut<br />

hervorzurufen. Bei einer Kerbtiefe von 0.5mm ist das Verhältnis der Querschnittsflächen im GW und<br />

SG kleiner als der Mismatchfaktor. Dies führt dazu, dass der Querschnitt im GW vor dem im SG<br />

durchplastifiziert, obwohl das Fließen zunächst im Kerbbereich des SG bei kleiner Belastung einsetzt.<br />

Unter Ausnutzung der symmetrischen Randbedingungen werden axialsymmetrische 2D FE-Modelle<br />

der gekerbten Rundzugproben mit zugehöriger Kerbgeometrie erzeugt. Alle Modelle bestehen aus 2<br />

Werkstoffphasen, dem GW und dem SG ohne Berücksichtigung der WEZ. Eine weitere Vereinfachung<br />

betrifft die Modellierung des SG, das als rechteckiger Streifen mit einer Breite von 1.6mm dargestellt<br />

wird.<br />

Die Vereinfachungen, die bezüglich der Schweißnahtmodellierung getroffen werden, müssen überprüft<br />

werden, bevor sie weitere Verwendung in den folgenden Untersuchungen finden. Zu diesem Zweck<br />

wird ein 3D Modell der gekerbten Rundzugproben für RQT701-15 mit der tatsächlichen<br />

trichterförmigen Nahtgeometrie und allen 3 Werkstoffzonen, GW, WEZ und SG, konstruiert, s. Bild<br />

5.12. Die Fließkurve für WEZ ergibt sich aus den Versuchen an den Mikroflachzugproben. Das aus der<br />

3D Berechnung resultierende Schädigungsverhalten unterscheidet sich kaum von den experimentellen<br />

und den 2D Ergebnissen. Im Vergleich zu der 2D Rechnung wird mit dem 3D Modell die<br />

Durchmesseränderung bei dem Beginn des Lastabfalls leicht unterschätzt. Der Grund dafür ist, dass der<br />

Schädigungsprozess bei dem 3D Modell zunächst nur in einem Element stattfindet, während in dem 2D<br />

Modell eine ganze Reihe von Elementen aufgrund der axialsymmterischen Bedingungen gleichzeitig<br />

geschädigt wird. Der zweite Grund liegt an der Entwicklung des Constraints im SG, die von der Breite<br />

der Schweißnaht abhängt. Grundsätzlich gilt, je breiter die Naht, desto geringer wird der<br />

Constraintabfall im SG. So zeigt sich auch in dem 3D Modell, dass das Versagen immer in dem<br />

Element stattfindet, das sich in der breiteren Decklage befindet. Außerdem wird ein etwas höheres<br />

Lastniveau erreicht, da der Bereich der tatsächlichen Schweißverbindung größer ist als der 1.6mm<br />

rechteckige Streifen im 2D Modell.<br />

71