Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

5. Modellierung des stabilen Risswachstums<br />

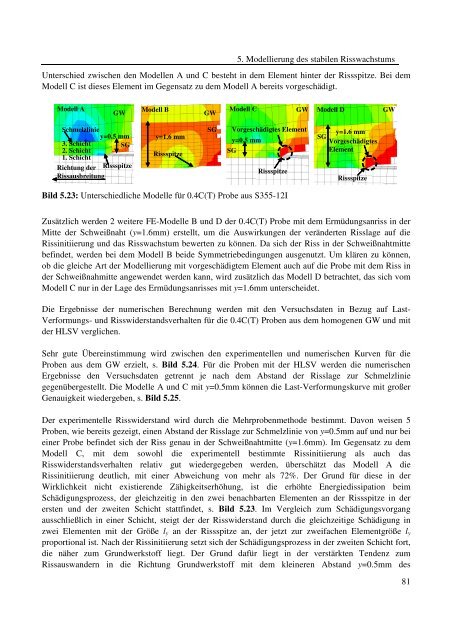

Unterschied zwischen den Modellen A und C besteht in dem Element hinter der Rissspitze. Bei dem<br />

Modell C ist dieses Element im Gegensatz zu dem Modell A bereits vorgeschädigt.<br />

Modell A Modell B<br />

Modell C GW Modell D<br />

GW<br />

GW<br />

GW<br />

Schmelzlinie<br />

y=0.5 mm<br />

3. Schicht SG<br />

2. Schicht<br />

1. Schicht<br />

Richtung der Rissspitze<br />

Rissausbreitung<br />

y=1.6 mm<br />

Rissspitze<br />

SG<br />

Vorgeschädigtes Element<br />

y=0.5 mm<br />

SG<br />

Rissspitze<br />

Bild 5.23: Unterschiedliche Modelle für 0.4C(T) Probe aus S355-12I<br />

y=1.6 mm<br />

SG<br />

Vorgeschädigtes<br />

Element<br />

Rissspitze<br />

Zusätzlich werden 2 weitere FE-Modelle B und D der 0.4C(T) Probe mit dem Ermüdungsanriss in der<br />

Mitte der Schweißnaht (y=1.6mm) erstellt, um die Auswirkungen der veränderten Risslage auf die<br />

Rissinitiierung und das Risswachstum bewerten zu können. Da sich der Riss in der Schweißnahtmitte<br />

befindet, werden bei dem Modell B beide Symmetriebedingungen ausgenutzt. Um klären zu können,<br />

ob die gleiche Art der Modellierung mit vorgeschädigtem Element auch auf die Probe mit dem Riss in<br />

der Schweißnahmitte angewendet werden kann, wird zusätzlich das Modell D betrachtet, das sich vom<br />

Modell C nur in der Lage des Ermüdungsanrisses mit y=1.6mm unterscheidet.<br />

Die Ergebnisse der numerischen Berechnung werden mit den Versuchsdaten in Bezug auf Last-<br />

Verformungs- und Risswiderstandsverhalten für die 0.4C(T) Proben aus dem homogenen GW und mit<br />

der HLSV verglichen.<br />

Sehr gute Übereinstimmung wird zwischen den experimentellen und numerischen Kurven für die<br />

Proben aus dem GW erzielt, s. Bild 5.24. Für die Proben mit der HLSV werden die numerischen<br />

Ergebnisse den Versuchsdaten getrennt je nach dem Abstand der Risslage zur Schmelzlinie<br />

gegenübergestellt. Die Modelle A und C mit y=0.5mm können die Last-Verformungskurve mit großer<br />

Genauigkeit wiedergeben, s. Bild 5.25.<br />

Der experimentelle Risswiderstand wird durch die Mehrprobenmethode bestimmt. Davon weisen 5<br />

Proben, wie bereits gezeigt, einen Abstand der Risslage zur Schmelzlinie von y=0.5mm auf und nur bei<br />

einer Probe befindet sich der Riss genau in der Schweißnahtmitte (y=1.6mm). Im Gegensatz zu dem<br />

Modell C, mit dem sowohl die experimentell bestimmte Rissinitiierung als auch das<br />

Risswiderstandsverhalten relativ gut wiedergegeben werden, überschätzt das Modell A die<br />

Rissinitiierung deutlich, mit einer Abweichung von mehr als 72%. Der Grund für diese in der<br />

Wirklichkeit nicht existierende Zähigkeitserhöhung, ist die erhöhte Energiedissipation beim<br />

Schädigungsprozess, der gleichzeitig in den zwei benachbarten Elementen an der Rissspitze in der<br />

ersten und der zweiten Schicht stattfindet, s. Bild 5.23. Im Vergleich zum Schädigungsvorgang<br />

ausschließlich in einer Schicht, steigt der der Risswiderstand durch die gleichzeitige Schädigung in<br />

zwei Elementen mit der Größe ly an der Rissspitze an, der jetzt zur zweifachen Elementgröße ly<br />

proportional ist. Nach der Rissinitiierung setzt sich der Schädigungsprozess in der zweiten Schicht fort,<br />

die näher zum Grundwerkstoff liegt. Der Grund dafür liegt in der verstärkten Tendenz zum<br />

Rissauswandern in die Richtung Grundwerkstoff mit dem kleineren Abstand y=0.5mm des<br />

81