Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Dokument 1.pdf (35.736 KB) - RWTH Aachen University

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

5. Modellierung des stabilen Risswachstums<br />

Porosität erreicht wird. Mit steigendem Risswachstum verlangsamt sich der Prozess der Schädigung<br />

nach dem Erreichen von fc aufgrund der abfallenden Mehrachsigkeit. Diese Verlangsamung erfährt<br />

auch das Element vor der Rissspitze bei κ=6, das an bereits geschädigte Elemente angrenzt. Dies hat<br />

zur Folge, dass sich die Werte der Rissinitiierung für κ=4 und 6 trotz des höheren Schädigungsniveaus<br />

für κ=6 bis zu fc kaum voneinander unterscheiden.<br />

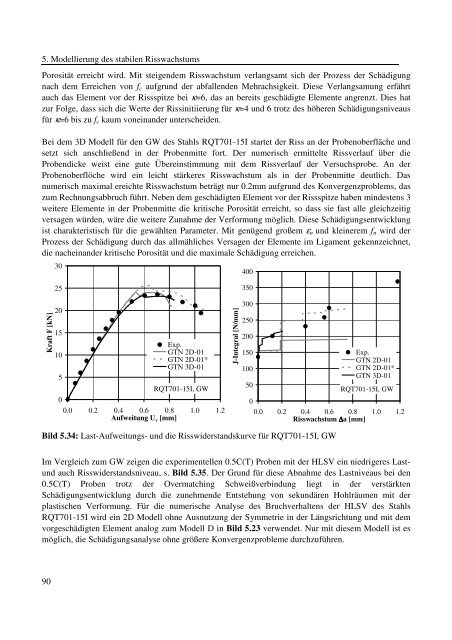

Bei dem 3D Modell für den GW des Stahls RQT701-15I startet der Riss an der Probenoberfläche und<br />

setzt sich anschließend in der Probenmitte fort. Der numerisch ermittelte Rissverlauf über die<br />

Probendicke weist eine gute Übereinstimmung mit dem Rissverlauf der Versuchsprobe. An der<br />

Probenoberflöche wird ein leicht stärkeres Risswachstum als in der Probenmitte deutlich. Das<br />

numerisch maximal ereichte Risswachstum beträgt nur 0.2mm aufgrund des Konvergenzproblems, das<br />

zum Rechnungsabbruch führt. Neben dem geschädigten Element vor der Rissspitze haben mindestens 3<br />

weitere Elemente in der Probenmitte die kritische Porosität erreicht, so dass sie fast alle gleichzeitig<br />

versagen würden, wäre die weitere Zunahme der Verformung möglich. Diese Schädigungsentwicklung<br />

ist charakteristisch für die gewählten Parameter. Mit genügend großem εn und kleinerem fn wird der<br />

Prozess der Schädigung durch das allmähliches Versagen der Elemente im Ligament gekennzeichnet,<br />

die nacheinander kritische Porosität und die maximale Schädigung erreichen.<br />

Kraft F [kN]<br />

90<br />

30<br />

25<br />

20<br />

15<br />

10<br />

5<br />

0<br />

Exp.<br />

GTN 2D-01<br />

GTN 2D-01*<br />

GTN 3D-01<br />

RQT701-15I, GW<br />

0.0 0.2 0.4 0.6 0.8 1.0 1.2<br />

Aufweitung U v [mm]<br />

J-Integral [N/mm]<br />

400<br />

350<br />

300<br />

250<br />

200<br />

150<br />

100<br />

50<br />

0<br />

Exp.<br />

GTN 2D-01<br />

GTN 2D-01*<br />

GTN 3D-01<br />

RQT701-15I, GW<br />

0.0 0.2 0.4 0.6 0.8 1.0 1.2<br />

Risswachstum ∆a [mm]<br />

Bild 5.34: Last-Aufweitungs- und die Risswiderstandskurve für RQT701-15I, GW<br />

Im Vergleich zum GW zeigen die experimentellen 0.5C(T) Proben mit der HLSV ein niedrigeres Last-<br />

und auch Risswiderstandsniveau, s. Bild 5.35. Der Grund für diese Abnahme des Lastniveaus bei den<br />

0.5C(T) Proben trotz der Overmatching Schweißverbindung liegt in der verstärkten<br />

Schädigungsentwicklung durch die zunehmende Entstehung von sekundären Hohlräumen mit der<br />

plastischen Verformung. Für die numerische Analyse des Bruchverhaltens der HLSV des Stahls<br />

RQT701-15I wird ein 2D Modell ohne Ausnutzung der Symmetrie in der Längsrichtung und mit dem<br />

vorgeschädigten Element analog zum Modell D in Bild 5.23 verwendet. Nur mit diesem Modell ist es<br />

möglich, die Schädigungsanalyse ohne größere Konvergenzprobleme durchzuführen.