Programa de las Naciones Unidas para el Medio Ambiente

Programa de las Naciones Unidas para el Medio Ambiente

Programa de las Naciones Unidas para el Medio Ambiente

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

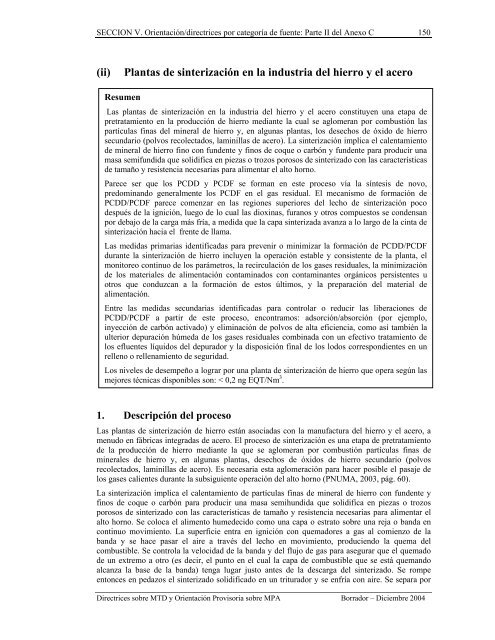

SECCION V. Orientación/directrices por categoría <strong>de</strong> fuente: Parte II <strong>de</strong>l Anexo C 150<br />

(ii)<br />

Plantas <strong>de</strong> sinterización en la industria <strong>de</strong>l hierro y <strong>el</strong> acero<br />

Resumen<br />

Las plantas <strong>de</strong> sinterización en la industria <strong>de</strong>l hierro y <strong>el</strong> acero constituyen una etapa <strong>de</strong><br />

pretratamiento en la producción <strong>de</strong> hierro mediante la cual se aglomeran por combustión <strong>las</strong><br />

partícu<strong>las</strong> finas <strong>de</strong>l mineral <strong>de</strong> hierro y, en algunas plantas, los <strong>de</strong>sechos <strong>de</strong> óxido <strong>de</strong> hierro<br />

secundario (polvos recolectados, laminil<strong>las</strong> <strong>de</strong> acero). La sinterización implica <strong>el</strong> calentamiento<br />

<strong>de</strong> mineral <strong>de</strong> hierro fino con fun<strong>de</strong>nte y finos <strong>de</strong> coque o carbón y fun<strong>de</strong>nte <strong>para</strong> producir una<br />

masa semifundida que solidifica en piezas o trozos porosos <strong>de</strong> sinterizado con <strong>las</strong> características<br />

<strong>de</strong> tamaño y resistencia necesarias <strong>para</strong> alimentar <strong>el</strong> alto horno.<br />

Parece ser que los PCDD y PCDF se forman en este proceso vía la síntesis <strong>de</strong> novo,<br />

predominando generalmente los PCDF en <strong>el</strong> gas residual. El mecanismo <strong>de</strong> formación <strong>de</strong><br />

PCDD/PCDF parece comenzar en <strong>las</strong> regiones superiores <strong>de</strong>l lecho <strong>de</strong> sinterización poco<br />

<strong>de</strong>spués <strong>de</strong> la ignición, luego <strong>de</strong> lo cual <strong>las</strong> dioxinas, furanos y otros compuestos se con<strong>de</strong>nsan<br />

por <strong>de</strong>bajo <strong>de</strong> la carga más fría, a medida que la capa sinterizada avanza a lo largo <strong>de</strong> la cinta <strong>de</strong><br />

sinterización hacia <strong>el</strong> frente <strong>de</strong> llama.<br />

Las medidas primarias i<strong>de</strong>ntificadas <strong>para</strong> prevenir o minimizar la formación <strong>de</strong> PCDD/PCDF<br />

durante la sinterización <strong>de</strong> hierro incluyen la operación estable y consistente <strong>de</strong> la planta, <strong>el</strong><br />

monitoreo continuo <strong>de</strong> los parámetros, la recirculación <strong>de</strong> los gases residuales, la minimización<br />

<strong>de</strong> los materiales <strong>de</strong> alimentación contaminados con contaminantes orgánicos persistentes u<br />

otros que conduzcan a la formación <strong>de</strong> estos últimos, y la pre<strong>para</strong>ción <strong>de</strong>l material <strong>de</strong><br />

alimentación.<br />

Entre <strong>las</strong> medidas secundarias i<strong>de</strong>ntificadas <strong>para</strong> controlar o reducir <strong>las</strong> liberaciones <strong>de</strong><br />

PCDD/PCDF a partir <strong>de</strong> este proceso, encontramos: adsorción/absorción (por ejemplo,<br />

inyección <strong>de</strong> carbón activado) y <strong>el</strong>iminación <strong>de</strong> polvos <strong>de</strong> alta eficiencia, como así también la<br />

ulterior <strong>de</strong>puración húmeda <strong>de</strong> los gases residuales combinada con un efectivo tratamiento <strong>de</strong><br />

los efluentes líquidos <strong>de</strong>l <strong>de</strong>purador y la disposición final <strong>de</strong> los lodos correspondientes en un<br />

r<strong>el</strong>leno o r<strong>el</strong>lenamiento <strong>de</strong> seguridad.<br />

Los niv<strong>el</strong>es <strong>de</strong> <strong>de</strong>sempeño a lograr por una planta <strong>de</strong> sinterización <strong>de</strong> hierro que opera según <strong>las</strong><br />

mejores técnicas disponibles son: < 0,2 ng EQT/Nm 3 .<br />

1. Descripción <strong>de</strong>l proceso<br />

Las plantas <strong>de</strong> sinterización <strong>de</strong> hierro están asociadas con la manufactura <strong>de</strong>l hierro y <strong>el</strong> acero, a<br />

menudo en fábricas integradas <strong>de</strong> acero. El proceso <strong>de</strong> sinterización es una etapa <strong>de</strong> pretratamiento<br />

<strong>de</strong> la producción <strong>de</strong> hierro mediante la que se aglomeran por combustión partícu<strong>las</strong> finas <strong>de</strong><br />

minerales <strong>de</strong> hierro y, en algunas plantas, <strong>de</strong>sechos <strong>de</strong> óxidos <strong>de</strong> hierro secundario (polvos<br />

recolectados, laminil<strong>las</strong> <strong>de</strong> acero). Es necesaria esta aglomeración <strong>para</strong> hacer posible <strong>el</strong> pasaje <strong>de</strong><br />

los gases calientes durante la subsiguiente operación <strong>de</strong>l alto horno (PNUMA, 2003, pág. 60).<br />

La sinterización implica <strong>el</strong> calentamiento <strong>de</strong> partícu<strong>las</strong> finas <strong>de</strong> mineral <strong>de</strong> hierro con fun<strong>de</strong>nte y<br />

finos <strong>de</strong> coque o carbón <strong>para</strong> producir una masa semihundida que solidifica en piezas o trozos<br />

porosos <strong>de</strong> sinterizado con <strong>las</strong> características <strong>de</strong> tamaño y resistencia necesarias <strong>para</strong> alimentar <strong>el</strong><br />

alto horno. Se coloca <strong>el</strong> alimento hume<strong>de</strong>cido como una capa o estrato sobre una reja o banda en<br />

continuo movimiento. La superficie entra en ignición con quemadores a gas al comienzo <strong>de</strong> la<br />

banda y se hace pasar <strong>el</strong> aire a través <strong>de</strong>l lecho en movimiento, produciendo la quema <strong>de</strong>l<br />

combustible. Se controla la v<strong>el</strong>ocidad <strong>de</strong> la banda y <strong>de</strong>l flujo <strong>de</strong> gas <strong>para</strong> asegurar que <strong>el</strong> quemado<br />

<strong>de</strong> un extremo a otro (es <strong>de</strong>cir, <strong>el</strong> punto en <strong>el</strong> cual la capa <strong>de</strong> combustible que se está quemando<br />

alcanza la base <strong>de</strong> la banda) tenga lugar justo antes <strong>de</strong> la <strong>de</strong>scarga <strong>de</strong>l sinterizado. Se rompe<br />

entonces en pedazos <strong>el</strong> sinterizado solidificado en un triturador y se enfría con aire. Se se<strong>para</strong> por<br />

Directrices sobre MTD y Orientación Provisoria sobre MPA Borrador – Diciembre 2004